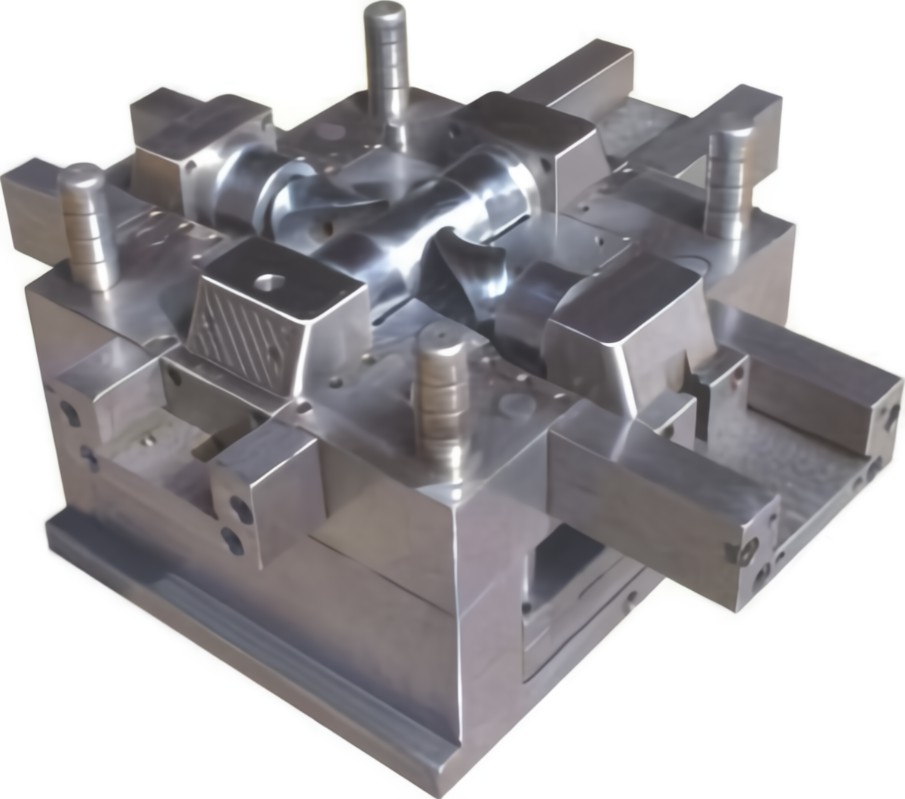

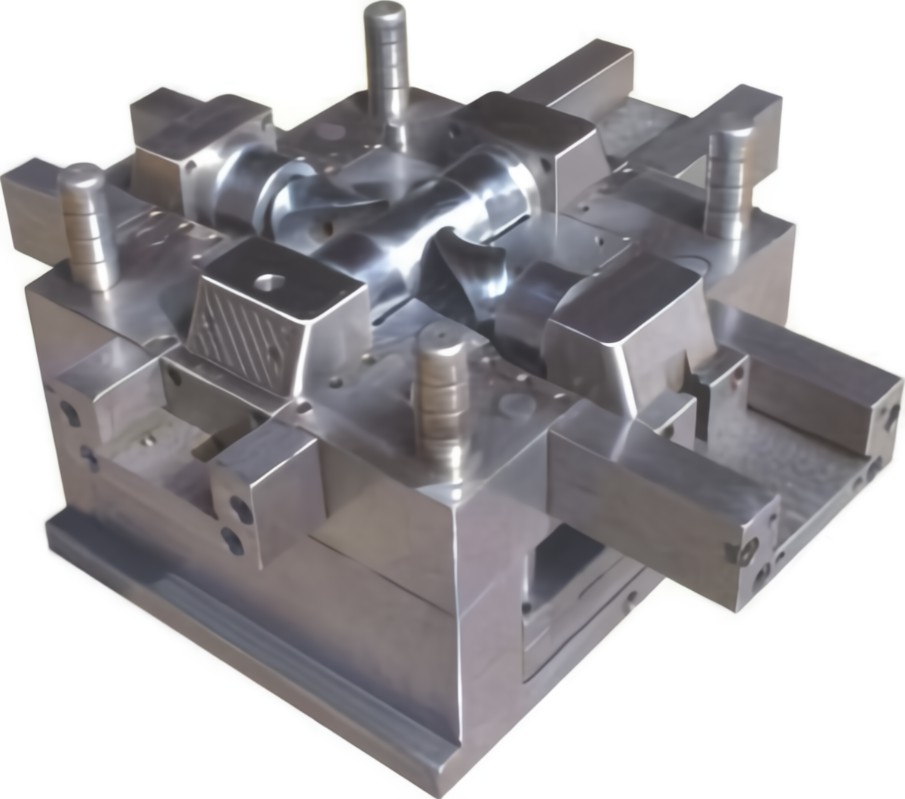

アルミダイカストの金型寿命に影響を与える要因

アルミダイカスト金型 現在広く使用されている金型です。 生産サイクルが長く、投資額が大きく、製造精度が高いため、コストが高くなるため、アルミ金型の耐用年数が長いことが望まれます。 しかし、材料、加工、使用などの一連の要因の影響により、金型は早期に故障して廃棄されることが多く、大きな無駄になります。 アルミ金型の寿命に影響を与える基本的な要因とそれに対応する注意事項を、金型の材料の選択、設計、製造、および使用の側面から分析します。

1、材料

金型材料の金型寿命への影響は、金型材料の選択が正しいかどうか、材料が良いかどうか、使用が合理的かどうかの 70 つの側面に反映されます。 統計データによると、不適切な材料の選択と熱処理により、金型の約 580% が早期に失敗します。 アルミダイカスト金型は熱間加工金型に属し、使用条件が非常に悪いです。 アルミの融点は740~650℃で、ダイカスト時のアルミ溶湯温度は720~XNUMX℃にコントロールされています。 金型を予熱せずにダイカストを行うと、キャビティ表面の温度が室温から液温まで上昇し、キャビティ表面に大きな引張応力がかかります。 金型の上部を開くと、キャビティの表面には大きな圧縮応力がかかります。 何千ものダイカストの後、ダイの表面には亀裂やその他の欠陥があります。 そのため、アルミ金型の材料に対する要求は高くなります。

2、構造設計

金型設計マニュアルでは、アルミダイカストの金型設計で注意すべき問題点を詳しく紹介しています。 金型の構造設計では、角が鋭く丸くなったり、断面が過度に変化したりしないようにする必要があることを強調しておく必要があります。 鋭い丸みを帯びたコーナーによって生じる応力集中は、平均応力の最大 10 倍になる可能性があります。 そのため、金型の早期故障を起こしやすい。 また、無理な構造設計によるその後の熱処理による変形や割れにも注意が必要です。 熱処理による変形や割れを防ぐために、断面サイズはできるだけ均一にし、形状はできるだけ対称で単純なものにし、止まり穴はできるだけ貫通穴に開け、プロセス必要に応じて穴を開けることができます。 構造設計における幾何学的なギャップを回避します。 ナイフマーク、刃先角、研磨溝、穴、断面の急激な変化などを含み、部品の構造と熱処理の欠陥の発生を減らします。

3、加工

不適切な加工は応力集中を引き起こしやすく、仕上げが不十分であり、機械加工では圧延と鍛造によって形成された脱炭層が完全かつ均一に除去されません。 材料の早期破損につながる可能性があります。 また、金型を加工する工程で。 より厚い型枠の厚さは、重ね合わせでは保証できません。 鋼板の厚さが 85 倍であるため、曲げ変形が 4% 減少し、積層は重ね合わせの役割しか果たせません。 ベニヤと同じ厚さのXNUMX枚のプレートの曲げ変形は、ベニヤのXNUMX倍です。 冷却水路を加工する場合は、両面加工時の同心度確保に特に注意が必要です。 ヘッドの角が同心でない場合、使用中に接続角が割れます。 冷却システムの表面は滑らかで、できれば機械加工の跡がないようにする必要があります。 技術の進歩に伴い、金型の耐用年数を延ばすために、金型部品の加工精度の向上に役立つ高度な機械加工技術の追跡と使用に注意を払う必要があります。

4、研削・放電加工

研削時間は、金属表面の局所的な過熱、高い表面残留応力、および構造変化につながる可能性があり、研削クラックにつながる可能性があります。 また、研削割れは、元の組織の不適切な前処理、炭化物の偏析、粗い粒子サイズ、不十分な焼き戻しによって引き起こされる可能性があります。 したがって、材料を確保した上で、研削冷却を制御する適切なクーラントの選択に注意してください。 研削速度を制御してクラックを減らします。

EDM は、急冷および焼戻し後に、金型の表面に急冷マルテンサイトの白色光硬化層を形成できます。 硬化層の厚さは、加工中の電流強度と周波数によって決まります。 荒加工では深く、仕上げ加工では浅くします。 硬化層は、金型表面に大きな応力を引き起こします。 硬化層の除去や応力除去を行わないと、使用中に金型表面に電割れや孔食、割れが発生しやすくなります。 焼き入れ層または応力除去は、次の方法で実現できます。 ②硬度を下げずに焼き戻し温度以下の応力を下げることで、金型キャビティの表面応力を大幅に下げることができます。

5、熱処理

不適切な熱処理は、金型の早期故障につながる重要な要因です。 熱処理の変形は、主に熱応力と構造応力によって引き起こされます。 応力が降伏強度を超えると、材料は塑性変形します。 応力が強度限界を超えると、部品の焼割れが発生します。 アルミダイカスト金型の熱処理では、次の点に注意してください。

(1) 鍛造品は、室温まで冷却する前に、球状化および焼きなましを行う。

(2) 荒加工後、仕上げ加工前に焼入れ焼戻し処理を追加すること。 硬度が高すぎて加工が困難になるのを防ぐために、硬度は 25 ~ 32hrc に制限する必要があります。 仕上げの前に、応力除去焼戻しを手配する必要があります。

(3) オーステナイトの粗大化を防ぐため、焼入れ時の鋼の加熱温度と保持時間に注意してください。 焼戻し中は、温度を20mm/hに保ち、焼戻し回数は通常3回です。 塩素化がある場合は、XNUMX次焼戻しを省略できます。

(4) 熱処理の際、キャビティ表面の脱炭、浸炭に注意する。

(5) 窒化処理中、窒化処理面に油染みがないこと。 洗浄面は直接手で触れないようにし、窒化層の破壊の原因となる油で窒化面が汚れないように手袋を着用してください。

(6) XNUMX つの熱処理工程の間に、前工程の温度が手の平に落ちると次の工程が行われ、室温まで冷却できません。

(7) 静的焼入れ、塩炉焼入れ、特殊治具焼入れを採用し、熱処理変形を低減。

(8)真空炉や流動粒子炉の加熱などの高度な熱処理装置とプロセスを追跡して使用することで、金型の表面仕上げを改善し、熱処理の変形を制御し、部品の寿命を延ばすことができます。

6、生産業務

アルミダイカスト金型の射出速度を決めるときは、速すぎてはいけません。 速度が速すぎると、金型の腐食が促進され、キャビティとコアの堆積物が増加します。 ただし、速度が遅すぎると、鋳造に欠陥が生じやすくなります。 したがって、アルミダイカスト金型の場合、最小射出速度は18m / s、最大射出速度は53m / sを超えてはならず、平均射出速度は43M / sです。 金型の使用中は、鋳造プロセスを厳密に管理する必要があります。 処理許可の範囲内。 鋳造温度とアルミ溶湯の射出速度を下げ、金型の予熱温度を上げてみてください。 アルミダイカスト金型の予熱温度を100~130℃から180~200℃に上げ、金型寿命を大幅に向上させます。 同時に、金型の早期故障につながる工作機械の不適切な調整と操作を避けてください。

7、金型のメンテナンス

1. 金型キャビティ内の堆積物を時間内に除去します。 金型を一定期間使用すると、金型のキャビティとコアに堆積物が発生します。 これらの堆積物は、高温高圧下での離型剤、冷却剤の不純物、および少量のダイカスト金属の組み合わせによって形成されます。 一部の堆積物は硬く、コアとキャビティの表面にしっかりと付着しており、除去が困難です。 堆積物を除去する場合は、粉砕または機械的方法で除去できます。 他の面を傷つけたり、寸法変化を起こさないように注意してください。

2. 金型を良好な状態に保つために、頻繁にメンテナンスを行ってください。 新しい金型をテストした後、金型が室温まで冷却されていない場合は、ストレス リリーフ テンパリングに注意してください。 新しい金型が設計寿命の 1/6 ~ 1/8 に使用される場合、つまり、アルミ ダイ カスト金型が 10000 回使用される場合、金型キャビティと金型ベースは 450 ~ 480 ℃ で焼戻しする必要があります。内部応力とキャビティ表面のわずかな亀裂をなくすために、キャビティを研磨して塩素処理する必要があります。 その後、成形回数12000~15000回ごとに同様のメンテナンスを行ってください。 金型を50000回の成形回数使用すると、25000〜30000回の成形回数ごとに維持できます。 メンテナンスにより、熱応力による亀裂の速度と時間を大幅に短縮できます。 金型寿命と鋳造品質を効果的に向上させます。

3.金型の欠陥を時間内に修復します。 浸食や割れがひどい場合は、金型表面に窒化処理を施すことで、金型表面の硬度と耐摩耗性を向上させることができます。 窒化の際は、下地と窒化層の接着強度に注意し、塩素化層の厚さは0.15mmを超えないようにしてください。 窒化層が厚すぎると、パーティング面やシャープ コーナーで脱落しやすくなります。 金型表面の欠陥は、溶接によって修復することもできます。 溶接時には、溶接棒と溶接物の組成合わせ、溶接面の洗浄と溶接棒の乾燥、溶接後のキャビティのトリミングと仕上げ、溶接後の歪取焼戻しに注意してください。

製造業であるアルミ金型の寿命を左右する要因は多岐にわたります。 金型構造を正しく設計し、金型部品を正確に製造し、合理的な熱処理プロセスを策定し、プロセス仕様に従って金型を合理的に使用し、時間内に修理および保守する必要があります。金型材料とアルミ金型の品質と耐用年数を効果的に改善します。

Ningbo Fuerdは1987年に設立され、フルサービスをリードしています ダイカストツーリング, アルミダイカスト, 亜鉛ダイカスト, 重力鋳造 メーカー。 私たちは、エンジニアリングサポートを含む幅広い機能とサービスを提供するソリューションプロバイダーです。 設計, カビ、 繁雑 CNC加工、含浸、タンブリング、クロム、粉体塗装、研磨、組み立て、その他の仕上げサービス。 私たちは、サプライヤーだけでなくパートナーとしてあなたと協力します。