アルミニウム合金ダイカストの表面欠陥の解析と解決

鋳造合金ダイカストの表面欠陥の主な原因の概要: アンダーキャスティング、コールドシャット、剥離、気泡、飛来物、スラグ介在物、気孔、ひずみ、高温亀裂、熱間脆性、凹み、膨張亀裂、変形、粘膜、引け穴、亀裂、漏れ、層間、不純物、フローマーク、気泡、亀裂など

表面欠陥の主な原因の概要 鋳造合金ダイカスト:

ダイカストの欠陥解析

主な特徴:金型キャビティに充填する前に金属が冷却固化されているか、すくい上げた金属の重量が不足しています。 考えられる理由: 1. 金属の圧力が低すぎます。 3. 第 6 段階の速度が低すぎます (射出シリンダー内の金属の冷却が速すぎます)。 7. 第 8 段階と第 14 段階の切り替えポイントが遅すぎます。 15. 減速度の設定が間違っています。 16. 第 17 段階の速度が低すぎます。 24. 材料スプーンの射出重量の設定が間違っています。 28.注入口で詰まっている。 29. 定量炉の流路に詰まっている。 31. 定量炉のパイプラインが詰まっています。 36. 動作周期は不定期です。 37. パンチ潤滑油が少なすぎる/パンチが固着している。 38. 金型が冷たすぎます。 41. カビにスプレーしすぎです。 42. 真空漏れ。 43. 掃除機を開けるのが早すぎる/遅すぎる。 44. 排気チャネルおよび/またはオーバーフローポートが機能していません。 46. 内側ゲートと水平ゲートは効果がありません。 不適切なスプルー設計 (金型の局所的な部分が冷たすぎる可能性があります)。 XNUMX. 加熱点と冷却点の温度制御。 XNUMX. 鋳物の幾何学的形状を形成するのが難しい。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属の仕様が間違っています。

主な特徴: XNUMX つの溶融金属のストランドが接触するとき、界面はすでに凝縮しています。

考えられる理由: 1. 金属の圧力が低すぎます。 3. 第一段階の速度が低すぎます。 6. 第 3.6 段階と第 7 段階の切り替えポイントが遅すぎます (8: 金属が横ランナーおよび金型キャビティ内で熱を失いすぎる可能性があります)。 14. 減速度の設定が間違っています。 15. 第 16 段階の速度が低すぎます。 14.15.16. スプーンの射出重量設定が間違っています。 24. 注入口が詰まっています。 28. 定量炉の流路が詰まっている (29: プレフィルを使用する場合、金属が多すぎると、第 31 段階と第 36 段階の切り替えポイントが遅すぎる可能性があります。そのため、第 37 段階の前に金属がすでに冷たすぎます) )。 38. 動作サイクルが正常ではありません。 36.37.38. パンチの潤滑油が不足している/パンチが固着している。 41. 金型が冷たすぎます。 42. カビにスプレーしすぎです。 44. 真空漏れ。 46. 掃除機を開けるのが早すぎる/遅すぎる。 XNUMX. 排気ダクトおよび/またはオーバーフローポートの故障 (XNUMX: 充填モードに影響を与える可能性があります) XNUMX. 内側ゲートおよび横ゲートの不適切な設計: XNUMX. 加熱点および冷却点の熱制御が不十分です。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属の仕様が間違っています。

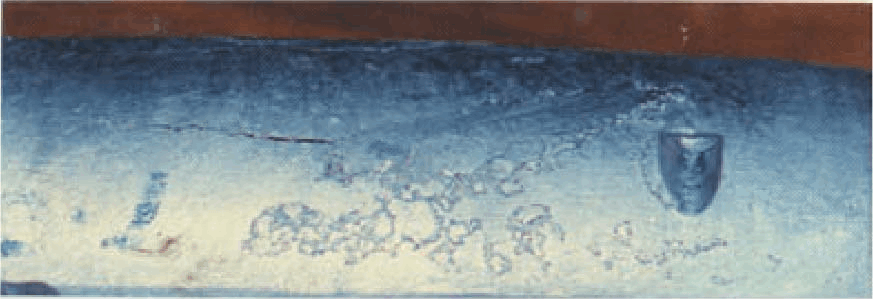

主な特徴: 射出エンドポイント制御が不十分であるか、ゲートおよびランナーの設計が不十分であると、金属の積層や酸化膜が生成される可能性があります。

考えられる理由: 2. 金属圧力が高すぎます (金型の充填中に、金型の膨張により鋳物の表面剥離が発生する可能性があります)。 3. 第一段階の速度が低すぎます。 4. 第一段階の速度が高すぎます。 5. 第 6 段階と第 10 段階の切り替えポイントが早すぎます。 13. 第 14 段階と第 15 段階の切り替えポイントが遅すぎます (プレ充填中に酸化層が形成される可能性があります) 16. 昇圧が早すぎます。 17. ブーストが高すぎます。 23. 材料スクープの射出重量の設定が間違っています。 28. 注入口の詰まり。 41. 定量炉の流路の詰まり。 47.定量炉のパイプラインの詰まり。 XNUMX. ロック力が低い/機械トン数が小さすぎる (キャビティを充填した後、送り続けると、力によって金型が開いてしまいます)。 XNUMX. パンチ上の潤滑油が不足している/パンチの固着 (キャビティへの充填が不連続または不均一)。 XNUMX. 内側ゲートと横ゲートの不適切な設計 (不適切なランナー設計により、キャビティ充填プロセス中に積層が発生する可能性があります)。 XNUMX. 炉内の溶融材料にはドロスが存在します。

主な特徴:金型が開くと、圧縮ガスの膨張により、鋳物内部に閉じ込められたガスが鋳物の弱い外皮に向かって膨らみます。

考えられる理由: 3. 第 4 段階の速度が低すぎます。 3.4. 第 5 ステージの速度が高すぎます (6: 第 14 ステージの速度が不適切であると、金属内に空気が入る可能性があります)。 15. 第 16 段階と第 18 段階の切り替えポイントが早すぎます。 21. 第 28 段階と第 30 段階の切り替え時点が遅すぎます。 36. 材料スプーンの射出重量の設定が間違っています。 37.注入口で詰まっている。 38.定量炉の流路で詰まっている。 39. 凝固時間が長すぎる/短すぎる。 41. 排出遅延が短すぎます。 42. パンチ上の潤滑油が少なすぎる/パンチが固着している (パンチの固着により、第 44 段階のキャビティ充填中に空気の巻き込みや速度変化が発生する可能性があります)。 XNUMX. カビも熱いです。 XNUMX. 真空漏れ。 XNUMX. 真空開放が早すぎる/遅すぎる。 XNUMX. 排気ポートおよび/またはオーバーフローポートの故障。 XNUMX. 金型/射出シリンダーの表面研磨が不十分 (射出シリンダーの損傷は空気混入の原因となる可能性があります)。 XNUMX. インナーゲートとトランスバースゲートの設計が不適切。 XNUMX. 加熱点と冷却点の熱伝導率制御が不十分。 XNUMX. 金属が熱すぎる/冷たすぎる。

主な特徴: キャビティ充填が完了すると、鋳肌の投影領域に作用する金属圧力が高くなりすぎ(圧力計で示される)、パーティング面に伝わる力が型締め力よりも大きくなります。マシーン。 この力により金型が開き、金属が強制的に流れ出します。

考えられる理由: 2. 金属の圧力が高すぎます (P-Q2 曲線の操作ウィンドウをチェックして、その圧力と投影面積が高すぎないことを確認します)。 7. 減速度の設定が間違っています。 9. 第 10 ステージの速度が高すぎます (通常、第 13 ステージの速度の変化はメタル圧力に影響します)。 19. 加圧が早すぎます。 23. 圧力が高すぎます。 25. ロック機構/ガイドピラーが不良です。 31. ロック力が低すぎる/機械トン数が小さすぎる (プルロッドの損傷や金型座板の突然の亀裂が瞬時に発生する可能性があります)。 35. 金型内に水/水道管の漏れがある (同様の理由で突然バリが発生します。金型キャビティ表面の水が水蒸気となり、深刻なバリを引き起こす可能性があります)。 39. 金型へのスプレーが多すぎます (金型キャビティの表面の水が水蒸気になり、深刻なバリが発生する可能性があります)。 41. 金型表面が汚れている・金属が付着している。 44. 金型・射出シリンダー表面の研磨が悪い(金型の構造や研磨が悪いと金型がしっかり閉まらない場合があります)。 XNUMX. インナーゲートとトランスバースゲートの設計が不適切。 XNUMX. 金属が熱すぎる/冷たすぎる (金属が非常に熱い場合、金型がバリを起こしやすくなります)。

主な特徴: 射出シリンダー内で金属が冷却されすぎるため、冷却された層の破片が金型キャビティに射出されます。 人々は、鋳物の表面にあるこれらの破片や白い斑点を目で見ることができます。

考えられる理由: 3. 第 8 段階の速度が低すぎる (金属充填率が低いと、射出シリンダー内の冷却層の破片の生成が増加する可能性があります)。 15. 第 16 段階の速度が低すぎます。 15.16.注入口で詰まっている。 17. 定量炉の流路に詰まっている(24:金属片の根本原因)。 29. 定量炉のパイプラインが詰まっています。 31. 動作サイクルが異常です。 41. 金型が冷たすぎます。 42. カビにスプレーしすぎです。 44. 内側ゲートと横ゲートの設計が不十分です。 46. 加熱点と冷却点の熱伝導率制御が不十分です。 XNUMX. 金属が熱すぎる/冷たすぎる (冷たすぎる)。 XNUMX. 金属の仕様が間違っています (金属の組成により、一部の金属が射出シリンダー内で高温で凝固する可能性があります)。

主な特徴:パンチ油の使用量が多すぎると発生する不具合です。

考えられる理由: 24. 不規則な運転サイクル (金型と射出シリンダーが冷たすぎる可能性があります)。 27. パンチの潤滑油が多すぎる。 29. 金型が冷たすぎます。

主な特徴: この欠陥は、鋳物内部に空気が巻き付くことによって引き起こされますが、これは不適切な射出エンドポイントと不十分なゲートとランナーの設計によって制御できます。

考えられる理由: 3. 第 4 段階の速度が低すぎます。 5. 第一段階の速度が高すぎます。 6. 第 8 段階と第 11 段階の切り替えポイントが早すぎます。 12. 第 11.12 段階と第 14 段階の切り替え時点が遅すぎます。 15. 第 16 段階の速度が低すぎます (キャビティ充填中の固形分の割合が高すぎるため、第 17 段階の速度は空気穴が原因である可能性があります)。 14.15.16.17. ブーストが遅すぎます。 24. ブーストが低すぎる (28: ブーストを使用して一部の空気穴を減らすことができます)。 29. 材料スプーンの射出重量設定が間違っています。 24.29.注入口で詰まっている。 31. 定量炉の流路に詰まっている。 36. 定量炉のパイプラインがブロックされています (37: 容積を変更すると、波の加速度および第 38/36.37.38 レベル切り替えポイントに影響を与える可能性があります)。 41. 動作周期は不定期です。 43. パンチの潤滑油が少ない/パンチが固着している。 44. 金型が冷たすぎる (XNUMX: 金型キャビティに充填する際、金型が冷たすぎると、XNUMX 本の金属ストランドが接触するときに空気が遮断される可能性があります。これは低温遮断と同様です)。 XNUMX. カビにスプレーしすぎです。 XNUMX. 真空漏れ。 XNUMX. バキュームの開きが早すぎる/遅すぎる。 XNUMX. 排気ポートおよび/またはオーバーフローポートの故障 (XNUMX: 金型キャビティに空気が入っている)。 XNUMX. 内側ゲートと横ゲートの設計が不十分です (たとえば、射出シリンダーの端と下部上部ロッドに位置しており、金属内に空気が入る可能性があります)。 XNUMX. 鋳物の幾何学的形状を形成するのが難しい。 XNUMX. 金属が熱すぎる/冷たすぎる。

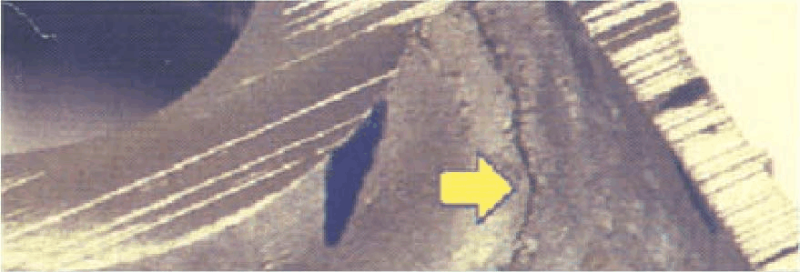

主な特徴:抜き勾配面の傾きが不十分な場合や凹面があると、取り出し時にダイカストに表面損傷が発生する可能性があり、また、取り出し時の温度変化によりひずみが軽減される場合があります。 もう一つの理由は、金型の表面粗さの悪さです。

考えられる理由: 18. 凝固時間が長すぎる/短すぎる (鋳物の冷却と収縮により、鋳物が金型内に長時間留まるなど、金型内に閉じ込められる可能性があります)。 19. ロック機構/ガイドピラーが不良です。 20. 突き出し力が強すぎます。 21. 排出遅延が短すぎます。 22. 排出遅延が長すぎます。 30. 金型が熱すぎる (金属が取り出されるとき、金属が柔らかすぎて、金型への固着が発生する可能性もあります)。 32. カビのスプレーが不十分です。 33. カビのスプレータイプが間違っています。 34. 離型剤濃度が低い。 35. 金型表面の汚れ/金属付着 (金属付着は金型領域が熱すぎることを示しており、引っ張りや固着などの他の問題を引き起こす可能性があります)。 39. 金型/射出シリンダーの表面研磨が不十分です。 40. 描画面の傾斜または側面の凹みが不十分です。 41. 内側ゲートと横ゲートの不適切な設計 (キャビテーションとエロージョンにより、金型鋼に急速な損傷が発生し、引っ張りも発生する可能性があります)。 42. 加熱点と冷却点の熱伝導率制御が不十分です (内側ゲートの反対側がホットノード源になる可能性があります)。 43. 鋳物の幾何学的形状を形成するのが難しい。 44. 金属が熱すぎる/冷たすぎる。

主な特徴:この欠陥の原因は、金属表面から見える凝固収縮時に金属の引張強度が最も悪くなる箇所に凝固亀裂が発生することにあります(熱脆性ではありません)。

考えられる理由: 1. 金属の圧力が低すぎます。 7. 減速度の設定が間違っています。 8. 第 9 段階の速度が低すぎます。 11. 第 12 段階の速度が高すぎます。 14. 加圧が遅すぎます。 15. 圧力が低すぎます。 16. 材料スプーンの射出重量の設定が間違っています。 17.注入口で詰まっている。 15.16.17.定量炉の流路で詰まっている。 24. 定量炉のパイプラインが詰まっています (28: プレ充填を使用すると、第 30 段階と第 32 段階の切り替えポイントが変化し、金型のさまざまな部分で充填剤の先端が変化する可能性があります) 。 41. 不規則な運転サイクル (金型温度が不安定になる可能性があります)。 42. パンチの潤滑油不足・パンチの固着。 43. 金型が熱すぎます。 44. カビのスプレーが不十分です。 45. 内側ゲートと横ゲートの設計が不適切。 46. 加熱点と冷却点の熱伝導制御が不十分。 47. 鋳物の幾何学的形状を形成するのが難しい。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属が汚染されているか汚れています。 XNUMX. 金属の仕様が間違っています。 XNUMX. 炉内の溶融材料にはドロスが存在します。

主な特徴:凝固後も合金組成が高温域以下に留まり、金属が弱くなりすぎます。 鋳物が冷える(そして収縮する)と、高応力領域に亀裂が生じる可能性があります。 注意: この欠陥は熱亀裂と同時に発生します。

考えられる理由: 18. 凝固時間が長すぎる/短すぎる。 20. 突き出し力が強すぎます。 21. 排出遅延が短すぎます。 22. 排出遅延が長すぎます (18.20.21.22: これらのパラメータを調整すると問題が解決する可能性がありますが、根本原因には触れていません)。 30. 金型が熱すぎます。 32. カビのスプレーだけでは十分ではありません。 40. 抜き勾配が不十分であるか、側面が凹んでいます (排出時に損傷)。 42. 加熱点と冷却点の熱制御が不十分。 44. 金属が熱すぎる/冷たすぎる (金型の特定の部分が過熱したり、鋳造品の特定の領域が過熱したりする可能性があります)。 45. 金属の汚染または汚れ。 46. 不適切な金属仕様 (45.46: 過剰な Fe、Cu、および Zn は熱脆性を引き起こす可能性があります)。

主な特徴: 凹みは鋳物の表面近くにある収縮穴によって引き起こされ、凝固中に収縮穴に向かって崩壊します。 へこみは、収縮穴と同様、金型の温度制御が不十分なことが原因で発生します。局所的な過熱によりくぼみが形成される可能性があります。

主な理由: 1. 金属圧力が低すぎます。 7. 減速度の設定が間違っています。 8. 第 9 段階の速度が低すぎます。 11. 第 12 段階の速度が高すぎます。 11.12. 加圧が遅すぎます。 14. 圧力が低すぎる(15:補充できない。内ゲートの位置により補充できない場合がある)。 16. 材料スプーンの射出重量の設定が間違っています。 17.注入口で詰まっている。 24.定量炉の流路で詰まっている。 26. 定量炉のパイプラインが詰まっています。 30. 動作周期は不定期です。 32. 加熱冷却装置から油が漏れる (また、中子挿入用オイルシリンダーからも漏れがあり、金型キャビティ表面に油が付着し、凹みが発生する可能性があります。) 41. 金型が熱すぎる。 42. 金型のスプレーが不十分である。 43. 内ゲートと横ゲートの設計が不十分 44. 加熱点と冷却点の熱伝導率制御が不十分 45. 鋳物の幾何学的形状の成形が難しい 46. 金属が多すぎる熱い/冷たい 47. 金属が汚染または汚れている XNUMX. 金属の仕様が間違っている XNUMX. 炉内の溶融材料にスカムがある

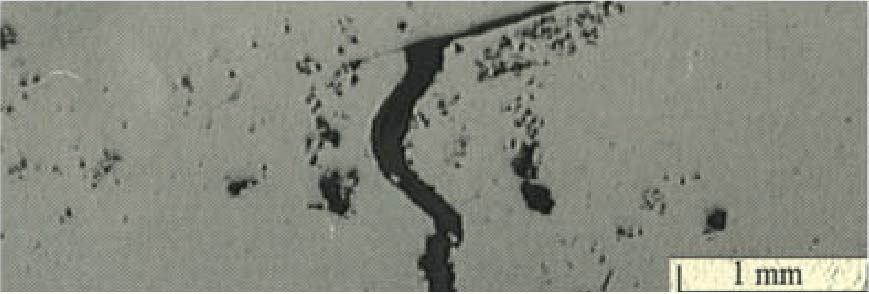

主な特徴:鋳物には気孔があり、凝固が完了する前に気孔が噴出し、閉じ込められたガスが不安定な部分に沿って外側に膨張して金属を破壊します。

主な理由: 3. 第 4 段階の速度が低すぎる。 5. 第 3.4.5 段階の速度が高すぎます。 14. 第 15 段階と第 16 段階の切り替えポイントが早すぎます (14.15.16: 空気吸入の根本原因)。 17. 材料スプーンの射出重量の設定が間違っています。 18.注入口で詰まっている。 21. 定量炉の流路で詰まります (25: 材料ケーキが厚すぎるため、膨張して亀裂が発生する可能性があります)。 26. 定量炉内のパイプラインの詰まり。 27. 設定時間が長すぎる/短すぎる。 25.26.27. 排出遅延が短すぎます。 30. カビの水/水道管の漏れ。 32. 金型加熱/冷却油装置の漏れ。 36. パンチ内の過剰な潤滑油 (37: ガス閉じ込めの根本原因)。 38. 金型が熱すぎます。 41. カビのスプレーが不十分です。 42. 真空漏れ。 43. 真空開放が早すぎる/遅すぎる。 44. 排気ポートおよび/またはオーバーフローポートの故障。 XNUMX. 内側ゲートと横ゲートの設計が不適切。 XNUMX. 加熱点と冷却点の熱伝導制御が不十分。 XNUMX. 鋳物の幾何学的形状を形成するのが難しい(壁の厚さで発生することが多い)。 XNUMX. 金属が熱すぎる/冷たすぎる

主な特徴: 鋳物を取り出した後、室温まで冷却する間に変形が起こります。 根本的な原因は、鋳造品の特定の部分の幾何学的形状または合金組成によって引き起こされます。 突き出し時の温度を下げることで変形を最小限に抑えることができます。 金型の温度が不均一であることが、この欠陥の主な原因の XNUMX つです。

主な理由: 18. 凝固時間が長すぎる/短すぎる。 21. 排出遅延が短すぎます。 22. 排出遅延が長すぎます。 24. 動作サイクルが正常ではありません (温度制御が不十分)。 30. 金型が熱すぎます。 32. カビのスプレーだけでは十分ではありません。 33. モールドスプレータイプが間違っています。 34. 離型剤の濃度が低すぎます。 40. ドラフト表面の傾斜が不十分であるか、凹んでいます。 41. 内側ゲートと横ゲートの設計が不十分です。 42. 加熱点と冷却点の熱伝導率制御が不十分です (不十分な充填モードにより、金型の特定の領域に熱負荷が集中する可能性があります)。 43. 鋳物の幾何学的形状は成形が困難です。 44. 金属が熱すぎる/冷たすぎる。 46. 金属の仕様が間違っています。

主な特徴: アルミニウム合金の金型鋼への化学的衝撃と結合力により、取り出し時に鋳物が裂ける可能性があります。 合金組成を変更し、金属または金型の温度を下げると、金型の密着性が低下することがあります。

主な理由: 2. 金属の圧力が高すぎます。 5. 第 9 段階と第 15 段階の切り替えポイントが早すぎます (事前充填により、特定の領域での金型の固着を軽減できる場合があります)。 16. 第 17 段階の速度が高すぎます (例によっては、金属の速度を変更すると、問題領域への熱伝達が増加する可能性があります)。 15.16.17.注入口で詰まっている。 30.定量炉の流路で詰まっている。 32. 定量炉のパイプラインが詰まっています (33: 体積の変化により、実際の第 34 レベルと第 39 レベルの切り替えポイントが変化する可能性があります。これにより、金型の熱分布状態が変化する可能性があります)。 41. 金型が熱すぎます。 42. カビのスプレーだけでは十分ではありません。 44. モールドスプレータイプが間違っています。 46. 離型剤の濃度が低すぎます。 0.6. 金型/射出シリンダーの表面の研磨が不十分です (金型の研磨が必要な場合があります)。 0.7. 内側ゲートと横ゲートの設計が不十分です。 XNUMX. 加熱点と冷却点の熱伝導率制御が不十分です。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属の仕様が間違っています Fe が基準の XNUMX ~ XNUMX% を下回ると、金型の固着を引き起こす可能性があります。

主な特徴: この欠陥は、凝固中に金属の体積が減少し、凝固前に補充する金属が不足することによって引き起こされます。 局所的な過熱により、引け巣が特定の領域に集中する可能性があります。「くぼみ」を参照してください。

主な理由: 1. 金属圧力が低すぎます。 7. 減速度の設定が間違っています。 8. 第 9 段階の速度が低すぎます。 11. 第 12 段階の速度が高すぎます。 14. 加圧が遅すぎます。 15. 圧力が低すぎます。 16. 材料スプーンの射出重量の設定が間違っています。 17.注入口で詰まっている。 14.15.16.17.定量炉の流路で詰まっている。 24. 定量炉のパイプラインが詰まっている (28: 加圧時に材料ケーキが薄すぎると収縮が発生する可能性がある)。 30. 異常な動作サイクル。 32. パンチの潤滑油不足・パンチの固着。 41. 金型が熱すぎる。 42. カビのスプレーが不十分です。 43. 内側ゲートと横ゲートの設計が不十分です (内側ゲートと横ゲートの設計を改善すると、特定の領域の充填を改善できます)。 44. 加熱点と冷却点の熱制御が不十分。 45. 鋳物の幾何学的形状を形成するのが難しい。 46. 金属が熱すぎる/冷たすぎる。 47. 金属汚染または汚れ (収縮は酸化物とスラグに関係します)。 XNUMX. 金属の仕様が間違っています。 XNUMX. 炉内の溶融材料中にスカムが存在します。

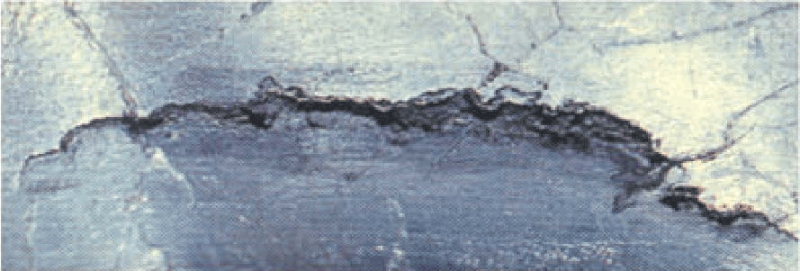

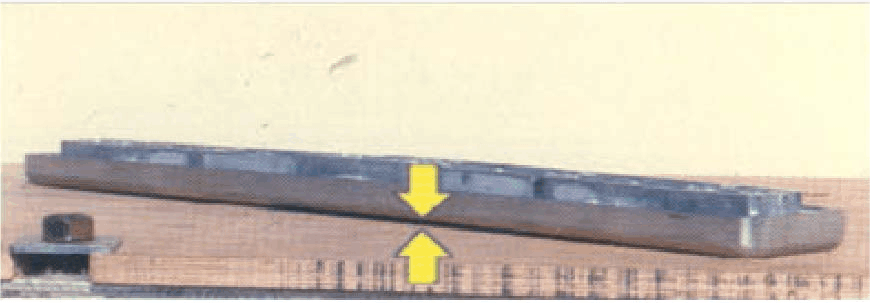

主な特徴: この欠陥は、使用中のダイス鋼表面の継続的な熱膨張によって引き起こされます。 過度の冷間ダイとダイの疲労は、この結果を加速します。

主な理由: 2. 金属の圧力が高すぎます。 7. 減速度の設定が間違っています。 13. 圧力上昇が高すぎます。 24. 動作サイクルが正常ではありません (金型が冷えすぎています)。 29. 金型が冷たすぎます。 30. 金型が熱すぎます。 31. カビにスプレーしすぎです。 41. 内側ゲートと横ゲートの設計が不十分です。 42. 加熱点と冷却点の熱伝導率制御が不十分です。 43. 鋳物の幾何学的形状は成形が困難です。 44. 金属が熱すぎる/冷たすぎる

主な特徴: 鋳造漏れの原因は、酸化物の重なりや接続、または複数の穴が接続されて漏れの可能性がある経路を形成することです。 漏れ箇所を注意深く検査すると、漏れのさまざまな原因が明らかになります。

主な理由: 1. 金属圧力が低すぎます。 3. 第一段階の速度が低すぎます。 4. 第 5 段階の速度が高すぎます。 6. 第 7 段階と第 8 段階の切り替えポイントが早すぎます。 11. 第 12 段階と第 14 段階の切り替えポイントが遅すぎます (プレ充填期間中に、横ゲート、内側ゲート、およびキャビティ内の凝固した金属によって充填モードが中断される可能性があり、生成された冷却層の破片も漏れの原因となる可能性があります)。 15. 減速度の設定が間違っています。 16. 第 17 段階の速度が低すぎます。 14.15.16.17. 加圧が遅すぎます。 25. 加圧が低すぎます (機械エネルギー蓄積装置の圧力が低いか、昇圧回路が効果的に動作していない可能性があります)。 26. 材料スプーンの射出重量設定が間違っています。 27.注入口で詰まっている。 28. 定量炉の流路に詰まっている。 29. 定量炉のパイプラインが詰まっています (30: 横ランナーと金型キャビティ内の金属の第 31/第 25.26.27.28.30.31 切り替え点のずれは、射出シリンダーが充填される前の空気の巻き込みによって引き起こされる可能性があります)。 36. 金型内に水/水道管の漏れがあります。 37. 金型の加熱冷却油装置から漏れが発生しています。 38. パンチ内の潤滑油が多すぎます。 39. パンチ内の潤滑油が不足している/パンチが固着している。 41. 金型が冷たすぎます。 42. 金型が熱すぎます。 43. カビのスプレーが多すぎる (44: 多孔性の根本)。 45. 真空漏れ。 46. 真空開放が早すぎる/遅すぎる。 47. 排気ポートおよび/またはオーバーフローポートの故障。 45.46.47. 金型/射出シリンダーの表面研磨が不十分です。 XNUMX. 内側ゲートと横ゲートの設計が不適切。 XNUMX. 加熱点と冷却点の熱伝導率制御が不十分です。 XNUMX. 鋳物の幾何学的形状を形成するのが難しい。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属が汚染または汚れている。 XNUMX. 金属の仕様が間違っています。 XNUMX. 炉内の溶融材料中のドロス (XNUMX: 金属の組成または仕様を変更すると、圧力シールを改善できる可能性があります)。

主な特徴:金型キャビティ内の酸化膜やカス、金属液中の粒子、過剰な離型剤は表面変色の原因となります。 同様に、金型の局所的な過冷却によって発生する可能性があり、鋳物の表面に黒い斑点や汚れが生じます。

主な理由: 6. 第 25 段階と第 26 段階の切り替えポイントが遅すぎます (事前充填を使用すると、金属が冷たくなりすぎて、鋳造表面に色の斑点や収縮が発生する可能性があります)。 27. 金型内に水/水道管の漏れがあります。 29. 金型加熱冷却油装置に漏れがあります。 31. パンチ内の潤滑油が多すぎます。 33. 金型が冷たすぎます。 35. 金型へのスプレーが多すぎます (金型表面が冷たすぎるか、離型剤が多すぎます)。 42. カビのスプレータイプが間違っています。 44.金型表面の汚れ・金属の付着。 45. 加熱点および冷却点での熱伝導制御が不十分です。 46. 金属が熱すぎる/冷たすぎる (金属の一部の液相は、金型キャビティの充填中に表面で最初に凝固する可能性があります)。 47. 金属が汚染または汚れている。 XNUMX. 金属の仕様が間違っています。 XNUMX. 炉内の溶融材料中にスカムが存在します。

主な特徴: 金型キャビティの充填中に、ゲート内に金属中間層 (冷却層の破片) が生成されます。 ゲートを鋳物から取り外すと、ゲートの断面には明らかに不均一な中間層が見られます。

主な理由: 6. 第 29 段階と第 31 段階の切り替え時点が遅すぎます (金属充填率が低いと、射出シリンダー内の冷却層の破片の生成が増加する可能性があります)。 41. 金型が冷たすぎます。 43. 金型へのスプレーが多すぎます (キャビティ充填中に、内側のゲートが完全に固化していないと、冷却層の破片が現れます)。 44. インナーゲートとトランスバースゲートの設計が不適切。 45. 鋳物の幾何学的形状を形成するのが難しい。 46. 金属が熱すぎる/冷たすぎる。 47. 金属が汚染または汚れている。 XNUMX. 金属の仕様が間違っています。 XNUMX. 炉内の溶融材料中にスカムが存在します。

主な特徴: このような欠陥の主な原因は、金属の汚れや汚染、溶解プロセスの不良です。

主な原因: 15. 注入口の詰まり。 16. 定量炉の流路の詰まり。 17. 定量炉のパイプラインの詰まり (15.16.17: この領域で凝固した金属は射出シリンダーに押し込まれ、その後ダイカストされます)。 35. 金型表面の汚れ・金属付着。 44. 金属が熱すぎる/冷たすぎる。 45. 金属が汚染または汚れている。 46. 金属の仕様が間違っています。 47. 炉内の溶融材料にはドロスが存在します。

主な特徴: 鋳物を突き出すときに、エジェクターピンによって鋳物の表面にかかる圧力が高すぎます。

主な理由: 18. 凝固時間が長すぎる/短すぎる。 20. 突き出し力が高すぎます (金型への固着もトップの損傷を引き起こす可能性があります。金型への固着を参照)。 21. 排出遅延が短すぎます。 22. 排出遅延が長すぎます。 24. 動作周期が異常です。 29. 金型が冷たすぎます。 30. 金型が熱すぎます。 32. カビのスプレーだけでは十分ではありません。 33. モールドスプレータイプが間違っています。 34. 離型剤の濃度が低すぎます。 39. 金型/射出シリンダーの表面研磨が不十分です。 40. 抜き勾配が不十分、または側面が凹んでいます(エジェクタロッドの位置の違いにより、トップ損傷の原因となる可能性があります)。 42. 加熱点と冷却点の熱制御が不十分。 43. 鋳物の幾何学的形状を形成するのが難しい。 44. 金属が熱すぎる/冷たすぎる。 46. 金属の仕様が間違っている

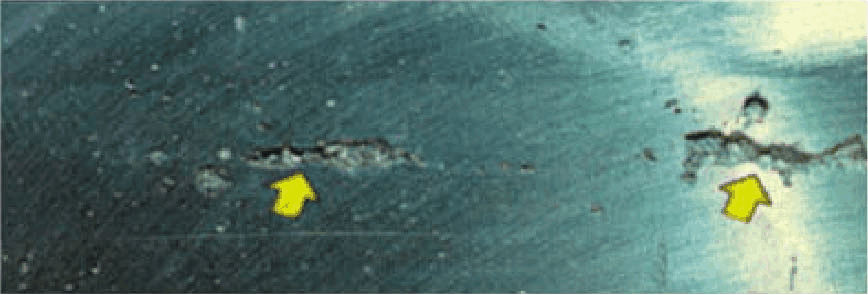

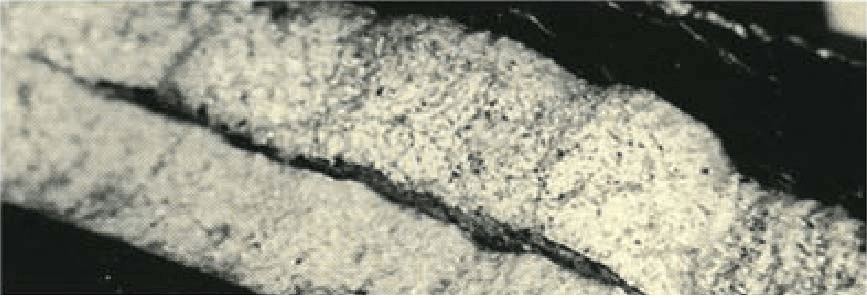

主な特徴: 溶融金属が金型鋼の表面を直接洗浄し、浸食を引き起こします。 乱流により金属の流れの低圧領域に真空が発生し、金型表面が破壊され、キャビテーション腐食が発生する可能性があります。

主な理由: 8. 第 9 段階の速度が低すぎる (金属の流れが霧化されていない)。 29. 第 31 段階の速度が高すぎる (金属の流れが凝固した粒子の流れに戻ります)。 29.31. 金型が冷たすぎます。 39. 金型にスプレーしすぎです (41: 横ゲートと内側ゲートで凝縮した金属により、横ゲートと内側ゲートの有効表面積が変化します)。 42. 金型/射出シリンダーの表面研磨が不十分です。 44. 内側ゲートと横ゲートの設計が不適切。 45. 加熱点と冷却点の熱制御が不十分。 XNUMX. 金属が熱すぎる/冷たすぎる。 XNUMX. 金属が汚染または汚れている

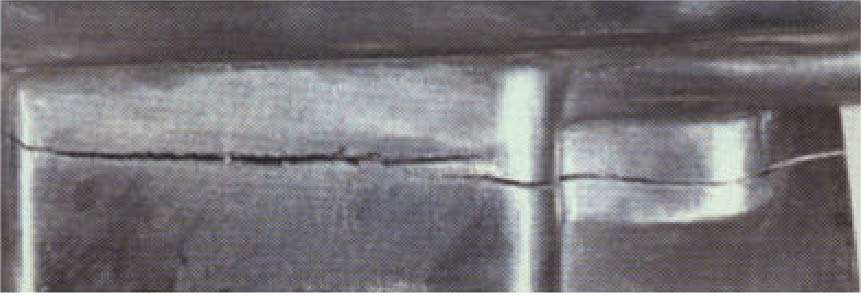

主な特徴:型開きや取り出し時の機械的作用による鋳物へのダメージ、鋳物割れの原因。 また、熱割れや表面割れも収縮型に属し、その外側には熱脆化も存在します。

主な理由: 18. 凝固時間が長すぎる/短すぎる。 19. ロック機構/ガイドピラーが不良です (型を開けると鋳物が損傷します)。 20. 突き出し力が強すぎます。 21. 排出遅延が短すぎます。 22. 突き出し遅延が長すぎます (21.22: 根本的な原因は、金型表面の不良、鋳造形状の不良、および熱脆性として見られる不正確な金属仕様です)。 24. 不規則な動作サイクル。 28. パンチの潤滑油不足・パンチの固着。 29. 金型が冷たすぎます。 30. 金型が熱すぎます。 31. カビにスプレーしすぎです。 32. カビへのスプレーが不十分です。 35. 金型表面が汚れている・金属が付着している。 39. 金型/射出シリンダー表面の研磨が不十分。 40. 抜き勾配面の傾斜または側面の凹みが不十分です。 42. 加熱点と冷却点の熱制御が不十分。 43. 幾何学的形状を形成するのが難しい キャスト

主な理由の要約:

NINGBO FUERD MECHANICAL CO。、LTD。

ウェブサイト: https://www.fuerd.com