機械加工は製造業の基本的な部分です。 原材料を最終製品や部品に変えるために使用される機械加工プロセスにはさまざまな種類があります。

では、製品や部品の製造にはどのような種類の機械加工が使用されるのでしょうか? 機械加工操作とその種類をより深く理解するための重要な情報を提供しますので、読み続けてください。

機械加工の主な目的は、自動車、航空宇宙、エレクトロニクス、医療などを含む幅広い業界向けに、精密かつ正確な部品やコンポーネントを製造することです。 機械加工を使用して、金属、プラスチック、木材、複合材料などのさまざまな材料から作られた単純な部品または複雑な部品を作成できます。

一般的な機械加工操作には次のようなものがあります。

旋削加工: 切削工具で材料を除去しながら円筒形状を作成しながら、ワークピースを回転させます。

フライス加工: 回転カッターを使用してワークピースから材料を除去し、さまざまな形状、スロット、穴を作成します。

穴あけ: 回転ドリルビットを使用してワークピースに穴を開けます。

研削: 微細な表面仕上げと厳しい公差を実現するために砥石車を使用する精密プロセス。

ボーリング: 既存の穴を拡大したり、ワークピースに正確な穴を作成したりするために使用されます。

鋸引き: 鋭い歯を使用して材料を切断します。

ブローチ加工: ワークピースの複雑な形状やプロファイルを切断するための特殊なプロセス。

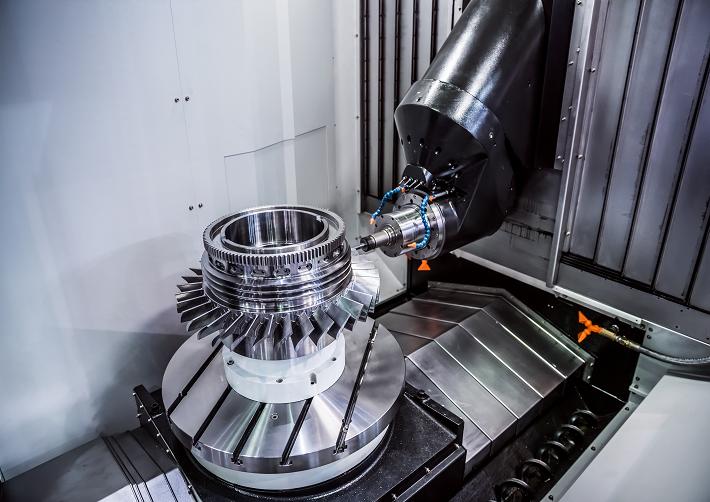

CNC(コンピューター数値制御)加工 は、コンピュータ制御のマシンを使用してこれらの操作を高精度かつ再現性よく実行する最新のアプローチです。 CNC マシンには、目的の部品を作成するためのツールの動きをガイドする命令がプログラムされています。

機械加工は、私たちが日常生活で使用するさまざまな製品の製造において重要な役割を果たしている、基本的かつ不可欠な製造技術です。 その精度、多用途性、およびさまざまな材料を扱う能力により、カスタムの高精度コンポーネントを作成するための好ましい方法となっています。

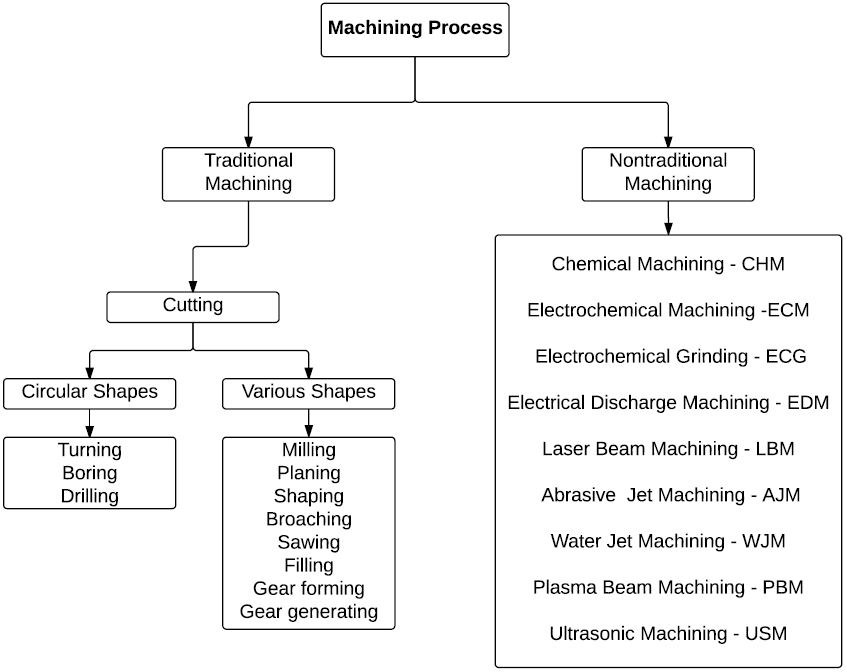

機械加工操作には主に XNUMX つのタイプがあります。 従来のものと非従来のもの。 さらに、これら XNUMX つの主要なタイプには、目的の最終製品を実現するための他のサブタイプがあります。 これらの加工操作をさらに詳しく見てみましょう。

製造における従来の機械加工としても知られるこのプロセスには、切削工具を使用してワークピースから直接接触して余分な材料を除去します。 さらに、この加工操作は、切削工具がワークピースと直接相互作用するときに発生します。

さらに、従来の機械加工にはさまざまな種類があり、次のようなものがあります。

旋削加工では、ワークが回転している間、切削工具は静止したままになります。 さらに、これは旋盤加工であり、切削工具を使用してワークピースから余分な材料を除去する作業が含まれます。 さらに、切削工具は XNUMX つの動作軸に沿って動作し、正確な幅と深さの切削を作成します。

さらに、旋削プロセスは、材料の内部または外部部分の加工に最適です。 材料の外側部分に行われる旋削加工はフェーシングとして知られ、内側に行われる旋削加工はボーリングとして知られています。

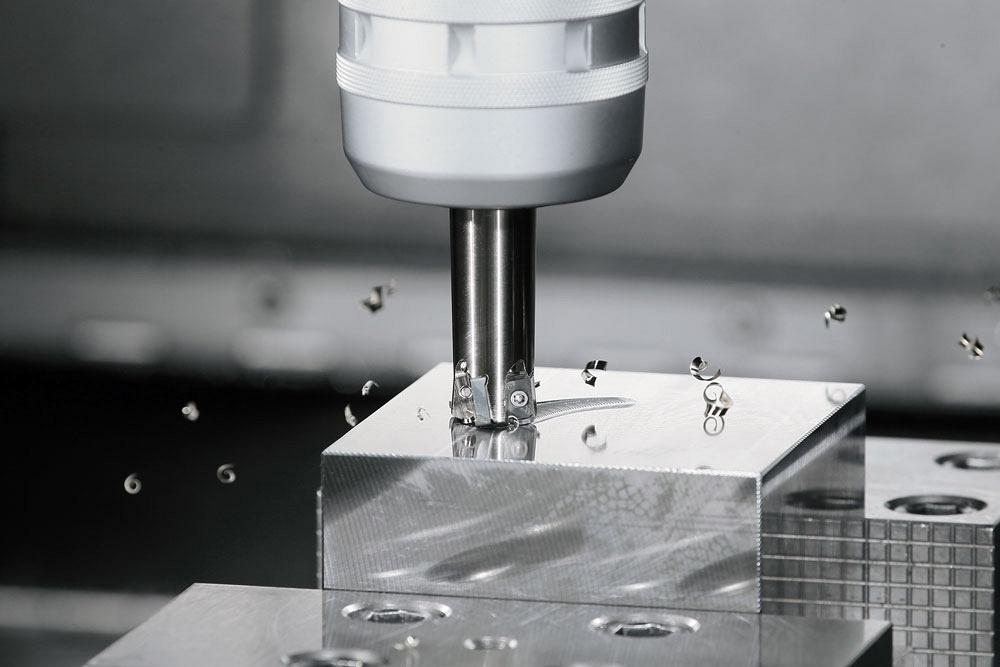

フライス加工は、回転カッターを使用してワークピースから材料を除去する加工プロセスです。 さらに、フライス加工操作には主に XNUMX つのタイプがあります。 正面フライスとスラブフライス。

正面フライス加工は、ワークピースの表面を平滑化または平坦化するために使用される機械加工プロセスです。 逆に、スラブミーリングは広い平面を加工するのに最適です。 また、ミル カッターの周縁を使用してワークピースの表面を横切る平面的な切断を行うことも含まれます。

さらに、これは複雑なプロセスを伴う加工の一種であり、作業を実行するにはさまざまな特殊なカッターが必要になることがよくあります。 ただし、RapidDirect のような機械加工会社は、 3軸および5軸CNCフライス加工サービス、最大 0.02 mm の公差を持つフライス加工部品。

穴あけ加工では、ドリルビット (多点切削工具) を使用して固体材料に円筒形の穴をあけます。 さらに、この手順に使用されるドリルビットには XNUMX つのらせん状のチャネルが付いています。 フルートとしても知られるこれらのチャネルは、ドリルビットが材料に進入するときに切り粉や切り粉を穴から排出します。

さらに、このボール盤によって作成された穴は、部品の組み立てに役立つことがよくあります。 さらに、ねじ穴を作成したり、穴の寸法を許容公差内に収めたりするために、タッピング、リーマ加工、またはボーリングを行う前に、ドリル加工が最初に適用されます。 このため、この操作は他のタイプの機械加工プロセスの中で最も重要なものの XNUMX つとなります。

研削は、機械加工部品の表面の仕上げを改善し、公差を厳しくするのに最適な加工プロセスのタイプの XNUMX つです。 さらに、このプロセスでは、同一の形状、仕上げ、サイズの部品が製造されます。 これは、ホーニング、ラッピング、超仕上げなどのさらなる仕上げ作業の最初のステップでもあります。

さらに、グラインダーには主に XNUMX つのタイプがあります。 平面研削盤と円筒研削盤。 平面研削盤は平面から少量の材料を除去しますが、円筒研削盤は円筒形状から材料を除去します。

ソーイングは、押し出し形状、バー、その他の材料から短い長さを作成することを目的としており、切断機で実行されます。 さらに、エンジニアは鋸引きに次のようなさまざまな切断機を使用します。 電動弓のこ、丸のこ、砥石車のこぎり。

また、鋸引きのソーバンド速度は材料によって異なります。 たとえば、アルミニウム合金のような柔らかい材料には、1000 fpm 以上の切断速度が必要です。 一方、一部の高温合金では、30fpm という遅い切削速度が必要です。

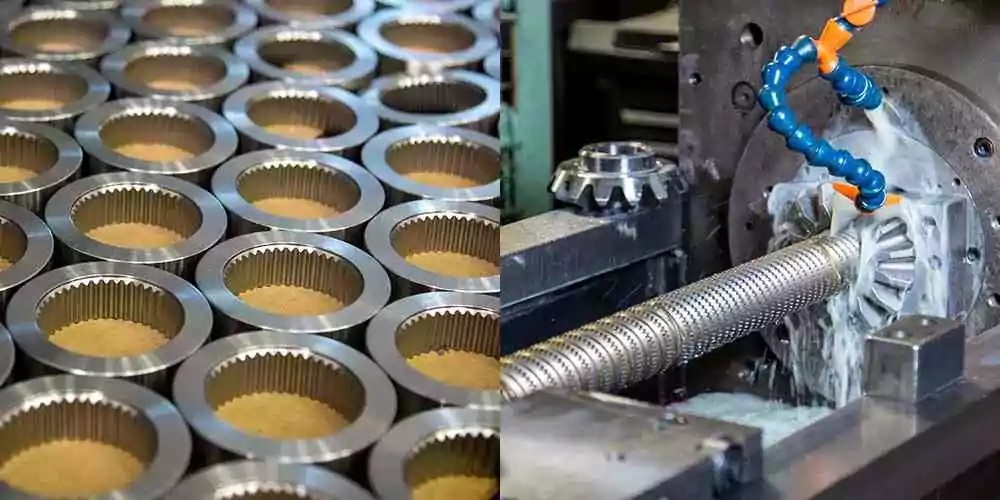

ブローチ加工では、ブローチを使用して角穴、スプライン穴、キー溝などの形状を作成します。 また、ブローチとは、やすりに似た多数の歯が連続して並んだ工具です。 ただし、ブローチは不均一な歯を持ち、ファイルは均一なサイズの歯で構成されているという点でファイルとは異なります。

ブローチ加工には XNUMX つのタイプがあります。 プルブローチ加工とプッシュブローチ加工。 プッシュブローチ加工には縦型プレスタイプの機械が、プルブローチ加工には縦型または横型プレスタイプの機械が最適です。

さらに、表面またはリーダーの穴を通して引っ張ったり押したりすると、ブローチには一連の切り込みが入り、深さが増していきます。 また、ブローチの切断速度は材料の強度に依存します。 たとえば、切断速度は、柔らかい金属の場合は 50 fpm ほど高く、より強度の高い金属の場合は 5 fpm ほど低くなります。

プレーニングは、大きな平らな表面、特に仕上げ方法として削りが必要な表面に最適です。 また、加工コストを削減するために、メーカーは小さな部品をまとめて同時に計画することがあります。

このタイプの p精密機械g このプロセスでは、ワークピースから材料を除去するためにワークピースと接触する必要はありません。 言い換えれば、このプロセスで使用される機械は切削材料と直接接触する必要がありません。 従来とは異なる機械加工プロセスには、次のようなさまざまな種類があります。

EDM (放電加工) プロセスは、スパーク加工、型彫り、ワイヤー浸食、またはワイヤーバーニングとも呼ばれ、浸食による材料の除去を伴います。 さらに、この加工はワークと工具を直接接触させる必要がないため、歪みが発生しやすい弱い材料の加工に最適です。

さらに、放電加工は、非常に厳しい公差レベルで非常に硬く、困難な特殊な材料を切断するのに最適です。 EDM では材料の除去速度は遅いですが、製造される製品や部品には研磨がほとんどまたはまったく必要ありません。

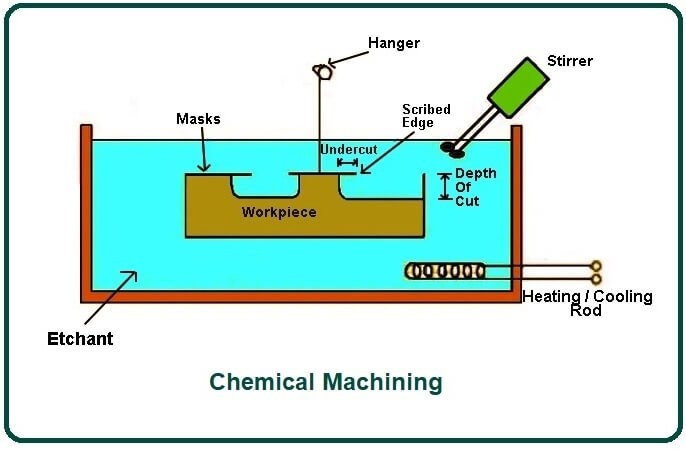

化学加工では、ワークを薬液(エッチング液)の入ったタンクに浸漬します。 このプロセスに使用されるエッチング液は、金属と反応する強化学酸の混合物であることが多く、金属をエッチング液に浸漬すると、ワークピースから金属が均一に溶解します。 さらに、化学加工プロセスを成功させるには、タンク、加熱コイル、撹拌機、およびワークピースが必要です。

さらに、このプロセスは硬くて脆い材料やその他の加工が難しい材料の加工にも最適です。 ここでの工具コストも非常に低く、製造された部品や製品にはバリがありません。 さらに、このプロセスを機械加工に使用すると、材料の除去率が非常に高いため、時間を節約できます。

逆電気めっきとも呼ばれる ECM は、電気めっきとは異なり、材料を追加するのではなく、材料を除去します。 電極と導電性液体の間に大電流を流すという点で放電加工に似ています。 違いは、火花の発生、工具の磨耗、熱応力や機械的応力の伝達がないことです。 また、ECMにより鏡面仕上げと高い材料除去率が実現できます。

ECMの導入には初期コストがかかるため、量産に最適です。 また、多用途の加工プロセスでもあり、非常に硬い金属や合金、奇妙な形状、小さなサイズ、深い穴の加工に最適です。

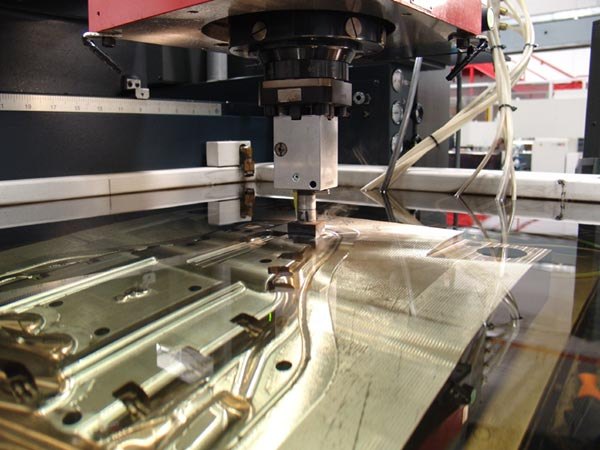

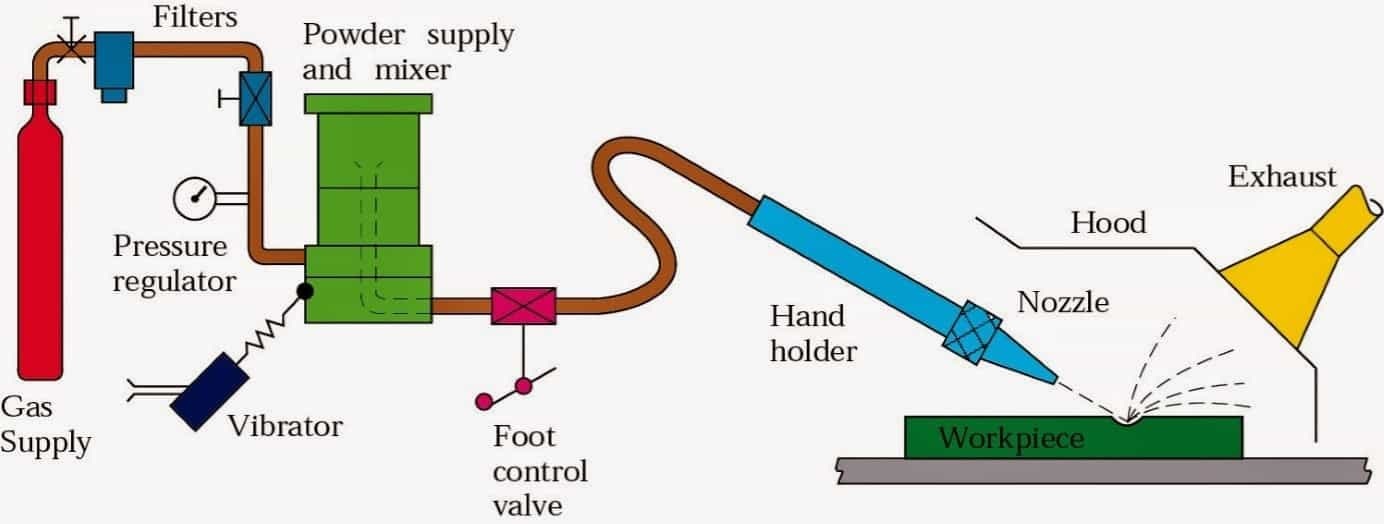

このタイプの非従来型の機械加工プロセスには、研磨粒子の高速流をワークピースに当てることが含まれます。 ガスまたは空気を使用して加圧されたこれらの研磨粒子がワークピースに繰り返し衝突すると、材料の小さな部分が緩みます。 その後、ジェットがワークピースのこれらの緩んだ部分を運び去り、新しい表面を研磨粒子の衝撃にさらします。

さらに、このプロセスを機械加工に使用できる柔軟性は、他のプロセスに比べて大きな利点の XNUMX つです。 また、このプロセスで使用されるホースは、加工のためにワークピースの任意の部分に研磨材を輸送できます。 これには、通常は他の機械加工プロセスではアクセスできない部品が含まれます。

さらに、アブレイシブジェット加工では発生する熱も低いため、このプロセスで製造された製品や部品の歪みが最小限に抑えられます。 また、射出成形部品からパーティング ラインを除去したり、材料に永久に残るマークを彫刻したりするのにも最適です。 さらに、金属箔の切断、強力な合金の機械加工、プラスチックのバリ取りにも最適です。

この機械加工プロセスを成功させるには、次のようないくつかの部分が必要です。

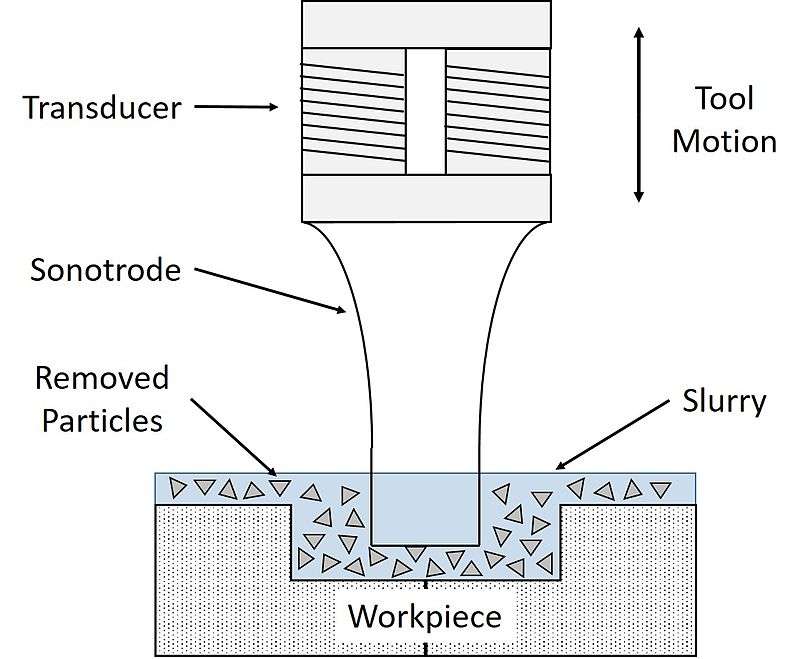

超音波加工プロセスでは、低振幅の高周波振動を使用して部品の表面から材料を除去します。 さらに、このプロセスは、水と混合してスラリーを形成する微細な研磨粒子の存在下で行われます。 粒子の粒径は異なり、多くの場合 100 から 1000 の範囲です。

さらに、超音波加工ではより小さな粒子サイズ (より高い粒子数) とより少ない熱を使用して、滑らかな表面仕上げを実現します。 このタイプの機械加工操作は、高硬度または脆い性質を持つ材料の使用に最適です。 さらに、その振動運動により、穴の形状を簡単に作成できます。

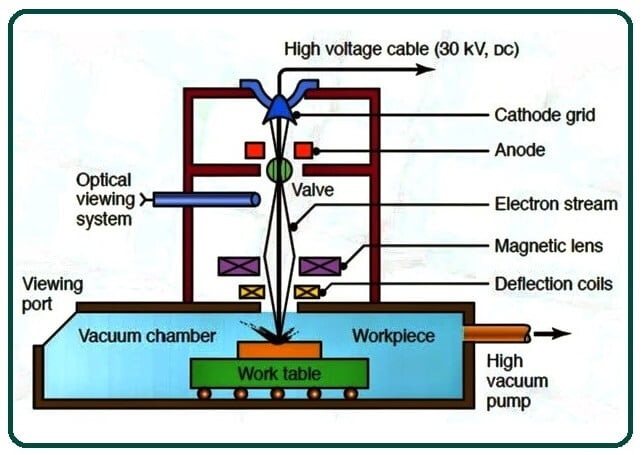

EBM では、金属材料上の小さなスポットに電子を集中させます。 従来の加工技術では加工できない非常に硬い材料や脆い材料の加工に最適です。

さらに、EBM では、必要なツールとセットアップのコストが低くなります。 また、この加工による加工では幾何学的制約がないため、非常に小さな穴を精度よく加工できます。 したがって、EBM は微細仕上げに優れたプロセスです。

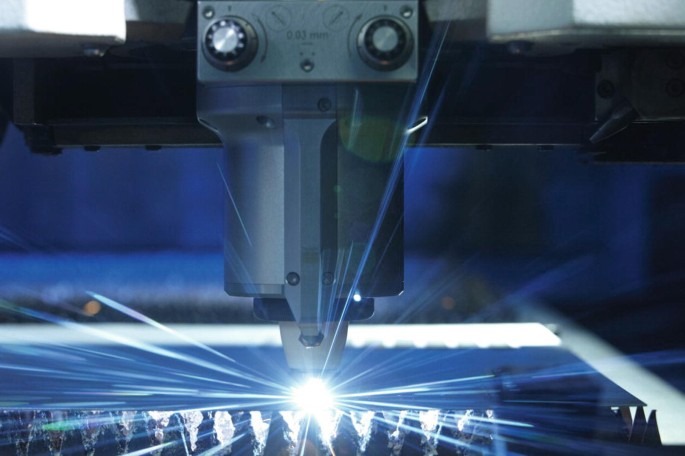

レーザー ビーム加工 (LBM) プロセスでは、ワークピースから材料を除去するためにレーザー ビームと熱エネルギーを使用します。 さらに、LBM は穴あけと切断の両方のプロセスでの使用に最適です。 非常に小さな穴を加工したり、硬質材料の複雑な形状を切断したりできます。

さらに、LBM は穴あけと切断の両方のプロセスでの使用に最適です。 部分的な切断や彫刻、鋼金属のトリミング、抵抗器のトリミング、ブランキングにも最適です。

さらに、LBM は切断速度が速く、浅い角度を切断する機能も備えています。 複雑な切断パターンの自動化が非常に簡単になります。 LBM は非接触プロセスであるため、加工中に工具の磨耗や破損が発生しません。

ここまでで、さまざまな種類の機械加工プロセスについて深く理解し、それぞれの利点を見つけられたかもしれません。 複雑な形状のカスタム機械加工部品をできるだけ短時間で作成する必要がありますか? RapidDirect は、お客様にとって理想的な製造パートナーです。

Fuerd は機械加工サービスを幅広く提供しており、従来型および非従来型の両方の機械加工を請け負っています。 当社には、150 台以上の 3 軸、4 軸、5 軸およびその他の CNC マシンのセットを備えたプロの加工専門家がおり、迅速な対応と最高品質の製品を保証します。 お客様の製品に必要な加工技術に関係なく、当社は常に納品いたします。

無料の自動 DFM 分析とフィードバック、およびインスタント CNC オンライン見積もりを提供します。 さらに、24 時間 7 日のエンジニアリング サポートを利用して、いつでもご質問にお答えしたり、設計を修正したりできます。 加工のニーズについては、今すぐ RapidDirect にお問い合わせください。

従来の加工と非従来の加工には多くの違いがあります。 これら XNUMX つのタイプの主な違いは次のとおりです。

非従来型の機械加工では、従来型の機械加工よりも優れた表面仕上げの部品が製造されます。 これは、加工プロセスの精度と精度が高いためです。 一方、従来の機械加工では、非従来の方法で製造される製品よりも精度や精度が劣る製品が製造されます。

従来とは異なる加工を行うことで、どんな材質でも硬さに関係なく切削できるため、非常に硬く脆い材質の加工に最適です。 一方、従来の機械加工の場合、原材料は切削工具より硬くてはいけないため、真鍮、軟鋼、アルミニウム 6061 などのより柔らかい材料の加工に最適です。

非従来型の機械加工と比較すると、従来型の機械加工はプロセスに時間がかかります。 ECM などの非従来型の機械加工プロセスは数秒で完了しますが、フライス加工や旋削加工などの従来型の機械加工プロセスはさらに時間がかかります。 さらに、従来の機械加工での加工速度の低下は、工具とワークピース間の接触によるものです。 この接触により摩擦が発生するため、従来の機械加工作業は非従来型の機械加工作業よりも少し遅くなります。

従来とは異なる機械加工プロセスを使用することで、より正確な部品の製造が可能になります。 その理由は、従来の加工では切りくずが発生するためです。 さらに、これらの切りくずが蓄積すると、切削工具にたわみが生じることが多く、その結果、機械加工プロセスの精度が低下します。

従来の機械加工では、ここでの切断には直接接触が必要となるため、物理的な切断工具が必要になります。 さらに、この接触により工具寿命も短くなります。 逆に、非従来型の機械加工では切削工具は重要な要件ではありません。

従来の機械加工と非従来型の機械加工は、XNUMX つの主要なタイプの機械加工操作です。 ここでは、これら XNUMX つのタイプの加工のサブタイプとそれらの違いについて説明しました。

NINGBO FUERD MECHANICAL CO。、LTD。

ウェブサイト: https://www.fuerd.com