自動車用アルミニウム合金ダイカスト部品の製造工程

自動車の軽量化に伴い、

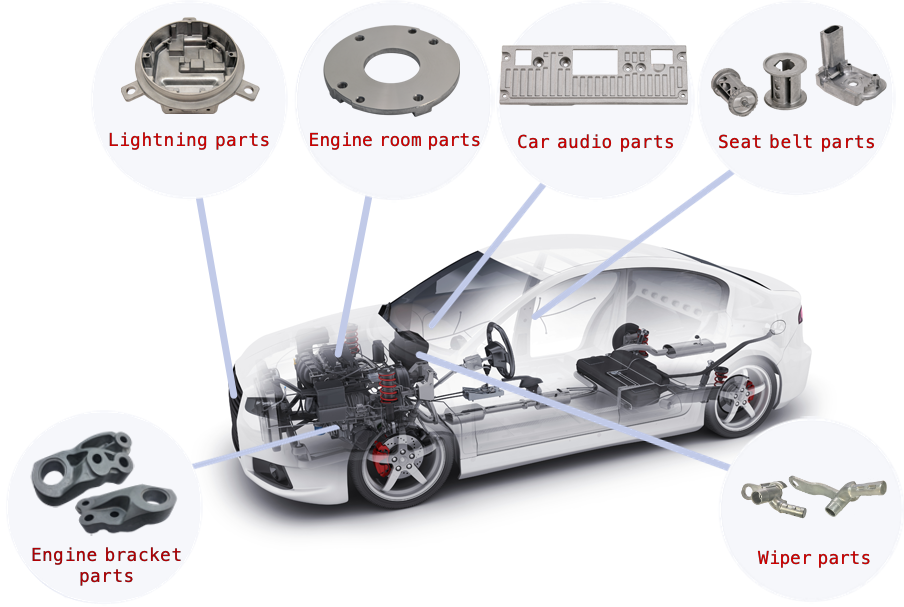

アルミ自動車鋳造部品 国内外の自動車産業から高い注目と急速な発展を遂げています。 自動車鋳物部品とは、自動車の安全性と密接に関係する自動車の耐荷重および耐荷重部品を指します。 構造コンポーネントは他のコンポーネントと接続して、変形に強い高強度のフレームを形成することがよくあります。 このタイプの構造コンポーネントは、通常、サイズが大きく、壁が薄く、構造が複雑であるなどの特徴を持っています。 走行中の自動車の信頼性の高い安全性を確保する必要があるため、自動車の構造部品の機械的性能にも高い要求があります。

ここでは、大型アルミニウム合金構造部品の製造プロセス全体を簡単に紹介し、読者の参考にしています。

1.ラフ製作

ヨーロッパの自動車会社はすべて、大型で複雑な鋳造品の研究開発と生産を担当する鋳造子会社を持っています。 コストを削減するために、残りの処理プロセスを「後処理」企業にアウトソーシングして生産します。 この生産方法は、市場の分業を洗練させ、自動車部品生産の専門化と自動化を改善しました。

1.2 梱包と輸送

製品のエンドユーザーである自動車工場は、製品の形状とトラック台車のサイズに基づいて専用の材料フレームを設計しました。 部品はクランプ機構を使用してフレームに固定され、相互の接触や衝突を防ぎ、輸送中の原材料の経済性と安全性を確保します。 部品輸送用の台車は標準的なサイドカーテンボックス台車を採用しており、荷降ろし台と組み合わせて使用します。 台車の側幕の分解が非常に便利で、側面・後面ともに荷降ろしが可能です。 車体と前部が分離できるため、ドライバーは積み降ろしの時間を待つ必要がありません。 これらはすべて、輸送の安全性と効率性を向上させます。

2.後処理処理

2.1 入国審査

ボックストラックが工場に入った後、フォークリフトを使用して、ブランク部品で満たされた素材フレームを生産ラインの積み込みポイントバッファーエリアに降ろします。 労働者は、納品書と人事検査フォームに対して目視検査を行い、明らかな鋳造欠陥や輸送中の損傷や汚染をチェックします。

2.2 熱処理 T7

鋳物の機械的性質、耐食性、寸法安定性、切削性、溶接性などを向上させるために、ダイカストブランクに熱処理を施す必要があります。 一般的に、通常のダイカストはガス含有量が多いため、高温処理ができません。 高温熱処理中の鋳物内のガスの膨張と蓄積により、鋳物の表面が泡立ち、鋳物の伸びが大幅に低下します。 高真空ダイカストの使用により、鋳造物のガス含有量は 15ml/1g 未満、または 100ml/100g 未満にすることができ、T7 熱処理を鋳造物に適用できます。 T7 熱処理は、鋳物の強度と靭性を同時に大幅に向上させることができます。

2.3 気泡の検査と修理

固溶化処理が完了した後、部品は気泡検査ステーションに搬送され、気泡の有無、気泡サイズ直径、気泡群サイズ、気泡間隔距離、亀裂サイズが検査されます。 検査基準に基づき不合格品を判定します。 認定製品の小さな気泡は、ハンマーで軽く叩いて気泡を取り除くことができます。 気泡の検査と修復プロセスが完了したら、QR コードをスキャンしてデータを ERP システムにアップロードします。

2.4 修正とテスト

部品の変形は主に空冷焼入れ工程で発生し、その後の人工時効処理では変形は非常に小さくなります。 焼入れ後、アルミニウム部品は結晶形成前に硬化しないだけでなく、以前よりも柔らかくなり、より可塑性が高くなります。 空冷焼入れ後、成形され、部品サイズを安定させ、その後の変形を軽減するために人工時効処理が行われます。

2.5 熱処理(安定化処理)

焼入れ後の部品組織は過飽和固溶体を生成し、金属組織は不安定な構造になります。 この製品は寸法安定性に対する要求が高いため、長期間の使用条件下でも形状やサイズの変化を規定の範囲内に抑え、安定させる必要があります。 完全な人工時効の後、Mg2Si 強化相の形で析出し、高靱性と高強度の部品が得られます。

工程で決められた温度と時間に従って手動時効処理を行い、完了後ワークに油性マジックと緑色のマーキングペンで手動でマーキングします。 熱処理後の部品の機械的特性をスポットチェックし、ウォータージェットを使用して部品の指定位置で降伏強さ、引張強さ、ブリネル硬度、リベット留め性能などのサンプリングを行います。 降伏強さの要件は、Rp0.2 ≧ 110MPa、引張強さ Rm ≧ 170MPa、伸び A ≧ 10% です。 完全に人工時効させると強化項が析出し、強度が高まります。 後続の加工と処理時間の間の間隔は 72 時間を超えることはできません。

2.6 自動研磨

すべての合わせ面、接触面、および取り付け部品は、滑らかでバリがない必要があります。 研磨工程は粉塵や騒音が多く、過酷な環境です。 作業強度が高く、生産量の多い状況では、自動研磨に機械式ハンドが使用されます。 完全に密閉された研磨コンパートメントは、ほこりや騒音を遮断します。 除塵システムにより、コンパートメント内のエアダストが 100% 収集され、収集されたダストは自動的に水に加えられてペーストを形成し、清掃車に運ばれます。

2.7 加工

ロボットアームがベルトコンベアからワークピースをつかみ、マシニングセンターに配置します。 90個4秒の生産能力に対応するため、5軸高速マシニングセンターを合計38台装備。 5.5回のクランプで加工面・深穴・タッピング全ての加工が完了します。 直径20mm~2000mmの通し穴、止まり穴、ねじ穴の合計5ヶ所を加工します。 立形XNUMX軸フライス盤Chiron Mill XNUMXにマシニングセンタを選定。 この装置の選択は、主に工作機械の効率、加工製品の精度、および工作機械の信頼性に基づいています。

2.8クリーニング

洗浄工程も自動化されており、ロボットアームが機械加工された部品をコンベアローラーサポートに置き、自動的に洗浄室に移動します。 50 ℃、pH 値 7 ~ 11 の洗浄液を使用して、3 ~ 4 バールの圧力で機械で処理された部品を洗浄します。 次に、加熱された圧縮空気でそれらを乾燥させ、ロボット アームでそれらをピックアップし、アセンブリ ステーションに配置します。

2.9アセンブリ

組み立て前に手動検査ステーションが設置され、洗浄された製品をランダムに検査し、各加工面、深穴、ねじのエラーと表面の清浄度を検出します。

7 つのロボットアームと自動供給システムで構成される完全自動取り付けを使用して、部品全体を 2 つのめねじ、4 つ (左側の部分)、または 3 つ (右側の部分) のブラインドリベットで取り付ける必要があります。 ロボットアームには自動検出装置が装備されています。 不適合品が発見された場合は、手作業で修理いたします。

2.10 電気泳動コーティング、梱包、および出荷

検査に合格した製品は、耐食性の向上と外観の美化を図るため、洗浄、電気泳動塗装、乾燥を行った後、サンプリングを行い、塗装膜厚、表面形状、密着性、耐食性などを部品ごとに検査します。 工場での最終検査後、品質が認められた製品は梱包され、車両工場へ出荷されます。

3。 概要

現在、事後処理は、

アルミニウム合金ダイカスト 中国では機能ゾーンごとに生産を組織する方法が一般的であり、専用の生産ラインで生産される製品はまだ少ない。

専用ライン生産の前提は、単一製品の大量生産であり、高度な自動化、労働需要の低さ(鋳造およびコーティングプロセスを除く、8シフトあたり90人のオペレーターしか必要としない)、高い生産効率(製品ビートあたりXNUMX秒)などの利点があります。ピース)、安定した品質、および高い投資、柔軟性の欠如、組織の生産および設備管理に対する高い要件などの欠点があります。

ヨーロッパの自動車産業では人件費が高く(通常のオペレーターの雇用主コストは年間45000ユーロを超えています)、年々増加しているため、人件費を削減し、製品の品質を確保するために、ヨーロッパの鋳造と後処理が行われています。企業は専用線の自動化と情報化に向けてますます発展しています。 高度な自動化により、欧州の製造企業は労働への依存を最小限に抑え、熾烈な世界市場競争で生き残ることができます。

自動車用アルミニウム合金ダイカストの加工工程は多岐にわたり、生産管理の難しさが増しています。 品質、生産目標、生産効率の継続的改善を達成するには、最新の設備だけでなく、優れた技術的および管理的才能、厳格な態度、科学的な最新の管理方法も必要です。 この記事が中国の同様の加工企業の参考になれば幸いです。

Ningbo Fuerd は 1987 年に設立された大手フルサービス企業です。

ダイカストツーリング,

アルミダイカスト,

亜鉛ダイカスト,

および重力キャスティング メーカー。 私たちは、エンジニアリングサポートを含む幅広い機能とサービスを提供するソリューションプロバイダーです。

設計,

カビ、 繁雑

CNC加工、含浸、タンブリング、クロム、粉体塗装、研磨、組み立て、およびその他の仕上げサービス。 サプライヤーとしてだけでなく、パートナーとしてあなたと協力します。