圧力鋳造の長所と短所

圧力鋳造とも呼ばれます

ダイカスト、圧力室に溶融金属を流し込み、圧力下で合金液を凝固させて徐々に成形する鋳造法です。

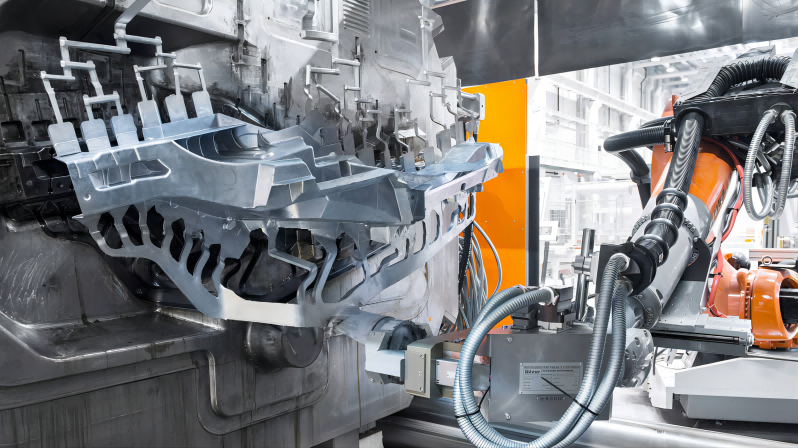

圧力鋳造は現在、非鉄金属鋳物を形成するための重要な成形プロセス方法です。 ダイカストの加工特性は、鋳物の高強度と高硬度、複雑な形状、薄い鋳物壁、そして非常に高い生産性です。

ダイカスト金型 は圧力鋳造生産の鍵であり、ダイカスト金型の品質が決まります。

品質と精度は、

ダイカスト部品、金型の設計は、ダイカスト金型の品質と寿命に直接影響します。 したがって、金型設計は金型技術の進歩の鍵であり、金型開発における重要な要素となります。

(1) 圧力鋳造の特徴

高圧と高速は、ダイカストにおける溶融合金の充填および成形プロセスの 500 つの主な特徴です。 ダイカストで一般的に使用される射出比は、数メガパスカルから数十メガパスカルの範囲にあり、場合によっては最大 0.5MPa に達することもあります。 充填速度は一般に120~0.01m/sの範囲内にあり、充填時間は通常0.2~0.3sと非常に短く、最短でも数千分の0.5秒です。 したがって、この方法で製造された製品には独特の利点があります。 薄肉、複雑な形状でも輪郭のはっきりした鋳物が得られます。 ダイカストで製造される最小肉厚は、亜鉛合金の場合は 0.7 mm です。 アルミ合金は0.75mmです。 鋳造穴の最小直径は12mmです。 鋳造ネジの最小ピッチは11mmです。 複雑な形状の部品や、切削加工では製造できない部品などは、生産量が少なくてもダイカストでの製造が一般的で、特に他の鋳造法や金属成形プロセスでの製造が難しい場合は、ダイカストでの製造が行われます。が最適な方法です。 鋳物の寸法精度と表面粗さの要件は非常に高いです。 鋳物の寸法精度はIT3.2~IT0.8、表面粗さは0.4~1μmが一般的です。 最小25μMまで。そのため、個々のダイカストを機械加工なしで、または個々の部品のみに使用できます。 ダイカストの主な利点は次のとおりです。 (30) 鋳物の強度と表面硬度が比較的高い。 ダイカスト金型の急冷効果と圧力下での結晶化により、ダイカスト部品の表層は非常に細かい粒子と緻密な微細構造を持ち、その結果、表層の硬度と強度が比較的高くなります。 ダイカストの引張強さは一般に砂型鋳造よりも 2% ~ 5% 高くなりますが、収縮率は比較的低くなります。 (3) 高い生産性。 加圧鋳造の生産サイクルは短く、XNUMX回の作業時間はXNUMX秒~XNUMX分程度です。 この方法は大量生産に適しています。 ダイカスト製造の利点は非常に顕著ですが、明らかな欠点もいくつかあります。

(1) ダイカストの表面には気孔が存在することがよくあります。 これは、液体合金の充填速度が非常に速く、金型キャビティ内のガスを完全に排除することが難しく、鋳物中に気孔として残留することが多いためです。 そのため、一般的なダイカストは熱処理ができず、高温条件下での加工には適していません。 加熱温度が高いと気孔内のガスが膨張し、ダイカスト表面が膨らみ、品質や外観に影響を与えるためです。 同様に、鋳物の表面に気孔の露出を避けるために機械的加工を施すことも望ましくない。

(2) ダイカスト合金の種類やグレードは限られています。 現時点では、亜鉛、アルミニウム、マグネシウム、銅などの合金のダイカストにのみ適しています。 鋼材の場合、融点が高く、ダイカスト金型の寿命が短いため、鋼材のダイカストによる実用化は困難です。 特定の合金カテゴリーについては、ダイカスト時の焼入れによる収縮が激しいため、数グレードのダイカストに限定されます。

(3) ダイカストの製造準備コストは比較的高価です。 ダイカストマシンのコストが高く、処理サイクルが長く、ダイカスト金型のコストが高いため、ダイカストプロセスは大量生産にのみ適しています。 ダイカスト金型設計の重要性は、金型がダイカスト製造の主要なツールであることです。 したがって、金型を設計する際には、金型の全体構造と金型部品の構造が合理的で、安全で信頼性が高く、製造と生産に便利であることを保証するように努力する必要があります。 ダイカスト金型の鋳造および排水システムは合理的に設計する必要があります。 金型の加工と組み立ては、適切な調整のもとに実施する必要があり、ダイカスト金型の最適化も重要な側面です。 ダイカスト金型の良し悪しはゲートシステムとオーバーフロー排出システムの設計に大きく左右されます。 ダイカスト製造では、金型ランナーの形状、ゲートとオーバーフローの位置、ダイカスト力などの制御パラメータの不適切な選択により、ダイカスト部品に収縮、コールドシャット、エアホールなどの欠陥が発生することがよくあります。 スプルーと排出ポートの形状、サイズ、位置、射出プロセスパラメータを最適化することで、これらの欠陥を大幅に減らすことができます。

要約すると、ダイカスト金型の合理的な設計は、高品質の鋳物を製造するために非常に重要です。

(1) ダイカストの開発の歴史と現状と動向

ダイカストの開発の歴史は19世紀に始まり、当初は鉛のダイカストに使用されていました。 1822 年にはすでにウィリアム チャーチ博士が 12000 日あたり 20000 ~ 1849 種類の鉛を生産できる鋳造機を製造し、このプロセス方法の生産可能性を実証しました。 1885 年、JJ スタージスは最初の手動ピストン ホット チャンバー ダイカスト マシンを設計、製造し、米国で特許を取得しました。 1860 年、メルセン ターラーは以前の特許を研究し、印刷ダイカスト機を発明しました。これは当初、低融点の鉛および錫合金の鋳造文字を製造するためにのみ使用されていました。 1904 年代までに、亜鉛合金ダイカスト部品の製造に使用されるようになりました。 ダイカストが工業生産に広く使用されるようになったのは、レジ、蓄音機、自転車など、前世紀初頭のことです。 1905 年、英国の HH フランクリン カンパニーはダイカスト法を使用した自動車用コンロッド ベアリングの製造を開始し、自動車産業におけるダイカスト部品の応用の先例となりました。 1920 年、HH デーラーは、工業生産用のダイカスト機械と亜鉛、錫、銅の合金鋳物の開発に成功しました。 その後、ワグナーはアルミニウム合金鋳物を製造するためのグースネック空気圧ダイカスト機を設計しました。 このタイプのダイカストマシンは、圧縮空気を使用して、グースネックチャネルを通じてアルミニウム合金を金型に押し込みます。 しかし、シーリングやグースネックチャネルの固着などの問題により、この機械は広く普及および適用されていません。 しかし、この設計はアルミニウム合金鋳物を製造する初めての試みです。 1927 年代、米国の Kipp 社は機械化されたホット チャンバー ダイカスト マシンを製造していましたが、アルミニウム合金の液体はダイカスト マシンの鋼部品を腐食する傾向があり、ホット チャンバー ダイでのアルミニウム合金の生産は制限されていました。鋳造機。 1950 年、チェコのエンジニア Josef Pfolak はコールド チャンバー ダイカスト マシンを設計しました。 溶融合金を保管するるつぼが射出チャンバーから分離されているため、高圧射出力が大幅に増加し、工業生産要件により適しており、空気圧ホットチャンバーダイカストマシンの欠点を克服できます。これにより、ダイカスト技術において重要な一歩を踏み出すことができました。 XNUMX 年代に大型ダイカストマシンが誕生し、ダイカスト業界に多くの新しい分野が開かれました。 ダイカストマシン、ダイカストプロセス、ダイカスト金型、および潤滑剤の発展に伴い、ダイカスト合金も鉛合金から亜鉛、アルミニウム、マグネシウム、銅合金、そして最終的にフェロアロイへと進化してきました。 ダイカスト合金の融点の継続的な上昇に伴い、ダイカスト部品の適用範囲も拡大しています。

(2) 中国のダイカスト産業の発展は、過去半世紀で大きく進展しました。 新興産業として毎年 8% ~ 12% の勢いで急速に発展しています。 現在、中国には2600以上のダイカスト工場と関連企業があり、約10000万台のダイカストマシンがあり、年間500000万トン以上のダイカストを生産しています。 そのうち、アルミダイカストが67.0%、亜鉛ダイカストが31.2%、銅ダイカストが1.0%、マグネシウムダイカストが0.8%となっています。 中国のダイカスト工場および関連企業のうち、ダイカスト工場は2000社以上あり、企業総数の80%以上を占めています。 ダイカストマシンおよび付属設備企業、金型企業、原材料および副資材企業は 398 社近くあり、13.7% を占めています。 科学研究、大学、学会、その他の部門は合計 112 あり、全体の 3.8% を占めています。 ダイカストマシンの生産に関しては、中国には約20社のダイカストマシン生産企業があり、年間生産能力は1000台以上となっている。 ダイカストマシンの供給能力は非常に強いです。 小型および中型のダイカスト マシンの品質は比較的良好ですが、大型のダイカスト マシンや高性能のリアルタイム制御ダイカスト マシンは依然として輸入する必要があります。 2000トンを超えるダイカストマシンも開発中です。 さまざまな状況は、中国のダイカスト産業がすでにかなり大きいことを示しています。 しかし、ダイカスト強国と比較すると、中国のダイカスト産業には依然として大きな差がある。 中国のダイカスト企業の規模は比較的小さく、品質は高くなく、技術レベルは遅れており、生産効率は低いです。 中国は米国や日本などの先進国に比べてダイカスト生産において量的優位性を持っているものの、中国のダイカスト企業は小規模工場が中心のため、管理レベルや作業効率には大きな差があります。彼らへ。 また、中国で生産される中小型ダイカストマシンの品質は良好ですが、大型ダイカストマシンや高性能リアルタイム制御ダイカストマシンは依然として輸入する必要があり、100台以上のダイカストマシンが生産されています。鋳造機は毎年輸入されています。 このことから、中国はダイカスト大国とみなされず、ダイカスト大国としか考えられないことがわかります。 近年、中国産業の急速な発展により、ダイカスト産業は徐々に多くの市場に参入してきました。

(3) ダイカスト業界の発展傾向は、ダイカスト工程全体がダイカストマシン上で完了することです。 したがって、ダイカスト鋳造品の品質、生産量、用途の拡大に対する要求に伴い、ダイカスト設備に対する新たな、より高度な要求が提起されています。 従来のダイカストマシンでは、これらの要件を満たすことができなくなりました。 したがって、新しいダイカストマシン、新しいプロセス、新しい技術が登場しました。 たとえば、ダイカスト内部の気孔、引け巣、気孔を除去し、鋳造品の品質を向上させるために、デュアル パンチ (精度、速度、密度とも呼ばれる) ダイカストが登場しました。 部品を埋め込んだダイカスト鋳造や真空ダイカストを実現するために、水平分割型の完全立型ダイカストマシンが登場しました。 射出速度の向上と瞬間的な射力の増大を実現し、溶湯を効果的に加圧し、鋳物の密度を向上させるために、三段射出方式ダイカストマシンを開発しました。 例えば、ダイカストの製造工程では、自動注湯、自動ピックアップ、自動潤滑機構を備えているほか、金型製造時のさまざまなプロセスパラメータを検出・制御するための検査機器一式も設置されています。鋳造工程。 射出力や射出速度の表示・監視装置、射出力の自動制御装置、電子計算機の応用などです。

Ningbo Fuerd は 1987 年に設立された大手フルサービス企業です。 ダイカストツーリング, アルミダイカスト, 亜鉛ダイカスト, そして重力鋳造 メーカー。 私たちは、エンジニアリングサポートを含む幅広い機能とサービスを提供するソリューションプロバイダーです。 設計, カビ、 繁雑 CNC加工、含浸、タンブリング、クロム、粉体塗装、研磨、組み立て、およびその他の仕上げサービス。 サプライヤーとしてだけでなく、パートナーとしてあなたと協力します。