自動車産業における板金製造は、原材料を驚異的な機能に変える革新的な技術です。 自動車部品の製造は単なるプロセスを超えています。 それは精度、スキル、革新性の証です。

自動車産業の発展に伴い、高品質への要求が高まっています。 自動車部品 ますますエスカレートし、板金製造の不可欠な役割が強調されています。 この技術が今日および将来の車両をどのように形作るのかを詳しく見てみましょう。

金属加工の歴史と自動車におけるその役割:

輸送の初期の頃、木造馬車は初期の自動車と重要なコンポーネントであるシャーシを共有していました。 これらの初期の自動車は木製のシャーシを使用していたため、柔軟性が制限されていました。

その後、自動車の金属加工が人気を博し、フォードの 1908 年モデル T 自動車に見られるように、フォードのような先駆者が車両のシャーシの製造に鋼材を採用しました。 20 世紀が始まると、自動車メーカーは金属をシートに加工し始め、1914 年にダッジはその優れた剛性と安全性を強調する全鋼製ボディの車を発表しました。

自動車業界における板金製造の採用は革命的であり、木製自動車の段階的廃止につながりました。 技術の進歩は続き、並外れた強度(鋼鉄のXNUMX倍)と剛性で知られるカーボンファイバーなどの素材が自動車の未来を形作る上で重要な役割を果たしています。

自動車産業における板金製造の利点:

板金製造は自動車産業において極めて重要であり、メーカーと消費者にいくつかの利点をもたらします。

アルミニウムや高張力鋼合金などの材料は軽量であり、優れた強度対重量比を備えています。 これにより、メーカーは高い構造的完全性を維持しながら、より薄く軽量なコンポーネントを設計できるようになります。

コンポーネントの耐久性と寿命: 板金製造を多用することで、耐久性と寿命が向上します。 これにより、過酷な条件下での自動車の性能が向上し、事故の際に乗員を保護します。 スチールやアルミニウムなどの材料は、堅牢性、耐摩耗性、耐摩耗性、耐食性で知られており、長年にわたって構造の完全性を確保します。

カスタマイズと設計の柔軟性: 板金製造は、自動車部品の製造時にその柔軟性とカスタマイズ性が高く評価されています。 これにより、自動車メーカーは、空気力学、美学、特定の機能要件に応えながら、複雑で入り組んだ形状を作成できるようになります。 コンピュータ支援設計 (CAD) テクノロジーによりカスタマイズ性がさらに向上し、正確な適合性と業界標準への準拠が保証されます。

コスト効率の高い生産: 企業は、コスト効率の高い生産能力により、自動車部品の板金製造を好みます。 高品質な材料を低コストで大量生産することが可能になります。 CAD テクノロジーの統合により、精度と再現性がさらに向上し、人為的エラーが削減され、無駄が最小限に抑えられます。 板金はコスト競争の激しい市場で容易に入手できるため、自動車メーカーは生産コストを削減し、より手頃な価格の自動車と部品を提供できます。 さらに、修理や交換が容易なため、メンテナンスコストも削減されます。

自動車産業で使用される板金の種類:

さまざまな種類の板金は、高度な車両性能、安全性、および全体的な品質を実現するために不可欠です。 主要な材料には次のものが含まれます。

アルミニウム: アルミニウムは、その軽量特性、強度、耐食性で知られており、自動車産業で広く使用されています。 これを使用すると、燃料消費量と炭素排出量が削減されます。 アルミニウムは、ボンネット、ドア、フェンダー、エンジン部品などの部品の製造に使用されます。

スチール: スチールは、その強度と耐久性により、自動車部品製造に伝統的で広く受け入れられている素材です。 鋼のグレードが異なるとさまざまな特性が得られるため、構造部品、前後衝撃構造、排気システムなどのさまざまな自動車用途に適しています。

マグネシウム: マグネシウムは軽量であり、優れた強度対重量比を備えているため、燃料消費量の削減と放熱性の向上に最適です。 ステアリングホイール、インストルメントパネル、トランスミッションケースなどの部品に使用されています。

チタン:耐食性、高強度、耐熱性で知られ、排気系やサスペンション部品などの熱を発する自動車部品に使用されていますが、コストの関係で用途は限られています。

銅と真鍮:これらの材料は導電性に優れており、電気コネクタなどの自動車内装部品や放熱が必要な部品に適しています。

合金: さまざまな金属を組み合わせて合金にすることで、メーカーは材料特性を向上させることができます。 合金は、衝突安全性を向上させるためにドアビームなどの部品に使用される高張力鋼やアルミニウム合金など、特定の自動車製造に適しています。

亜鉛:亜鉛は耐食性を向上させるために他の板金を亜鉛メッキするのに使用され、シャシーコンポーネントやボディパネルなどの耐食性が必要な部品に適しています。

自動車製造を成功させるには、市場で入手可能な材料を深く理解することが重要です。 豊富な材料知識を備えた板金製造サービスを信頼することが重要です。 たとえば、RapidDirect は、競争力のある価格で一流のサービスを提供しています。

自動車部品の板金製造技術:

板金を製品に成形するためにいくつかの技術が使用されており、その中には自動車産業に不可欠なものもあります。 自動車部品の板金製造を選択する際には、次の技術を理解することが不可欠です。

板金切断技術:

レーザー切断: この高精度技術では、集束レーザー ビームを使用して金属板を溶解および蒸発させ、正確できれいな切断を実現します。 CNC レーザー切断機はさらに精度が高く、自動車のボディパネル、エンジン部品、内装部品などの複雑な形状を作成できます。

プラズマ切断: プラズマ切断は、高速イオン化ガスを利用して金属シートを切断するため、厚い材料に適しています。 コンピューター制御の機械と統合して精度を高めることができ、自動車のフレームやシャーシ用の厚板金属の切断に使用されます。

シャーリング: この基本的なシート メタル切断プロセスでは、シャーラー マシンを使用して、上下のブレードでシート メタルを切断します。 レーザーやプラズマ切断よりも精度は劣りますが、コスト効率が高く、ブラケットやサポートなど、厳しい公差を必要としない自動車部品に適しています。

板金成形技術:

曲げ: 曲げには、通常はプレス ブレーキ機を使用して、板金を変形させて角度や曲線を作成します。 自動車部品製造におけるブラケット、フレーム、ドアなどの複雑な形状や構造コンポーネントの作成に最適です。

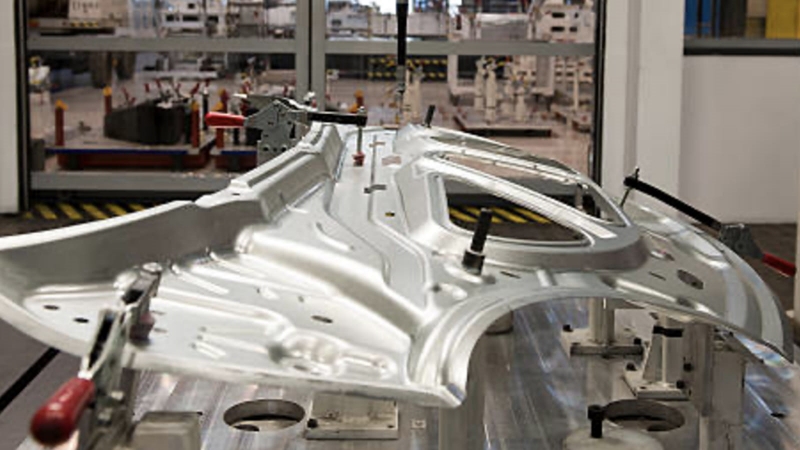

スタンピング: プレス加工とも呼ばれるスタンピングでは、金型を板金に押し込んで同一の部品を大量に作成します。 ブランキング、パンチング、エンボス加工などの技術により、ボディパネルやブラケットなどの自動車部品を作成できます。

板金接合技術:

溶接、リベット留め、接着などの板金接合技術は、自動車部品の製造において重要なプロセスです。

溶接: 溶接では、熱を使用して材料を接合し、溶かして融合させます。 シャーシ、フレーム、ボディパネル、排気システムなどの構造コンポーネントの接合に使用されます。 MIG 溶接、TIG 溶接、スポット溶接などのさまざまな溶接技術が、特定のニーズに基づいて選択されます。

リベット留め:異種金属を接合する際、各部品に穴を開けてリベットを差し込み、変形させて固定する方法です。 強度と耐久性が不可欠な異種材料の構造コンポーネントに最適です。

接着剤による接合: 接着剤による接合では、高い接着特性を持つ材料を使用して板金部品を接合します。 接着剤を一方または両方の部品の表面に塗布し、硬化するまで部品を押し付けます。 このプロセスは重量を増やさずに美観を向上させるため、電気自動車業界で人気を集めています。

自動車産業における金属加工の応用:

金属製造は、自動車産業のさまざまな側面で極めて重要な役割を果たしています。

車体とフレーム:

車のカスタマイズ:

ヴィンテージカーの修復:

ロールケージの構築:

要約すると、板金製造は自動車産業を大きく形作ってきた技術です。 その影響は、耐久性のある車体やフレームの作成から、車両のカスタマイズ、ヴィンテージカーの修復、ロールケージなどの重要な安全機能の構築の実現にまで及びます。 板金製造は、さまざまな技術と材料を自由に利用できるため、自動車の設計と製造における革新を推進し続けています。

NINGBO FUERD MECHANICAL CO。、LTD。

ウェブサイト: https://www.fuerd.com