CNC 機械加工コンポーネントの表面仕上げの種類

適切なものを選択するという決断に迫られたとき 表面仕上げ、業界は通常、XNUMX つの異なるカテゴリに注目します。 これらのカテゴリには、特定のニーズや用途に対応するさまざまな技術やプロセスが含まれます。

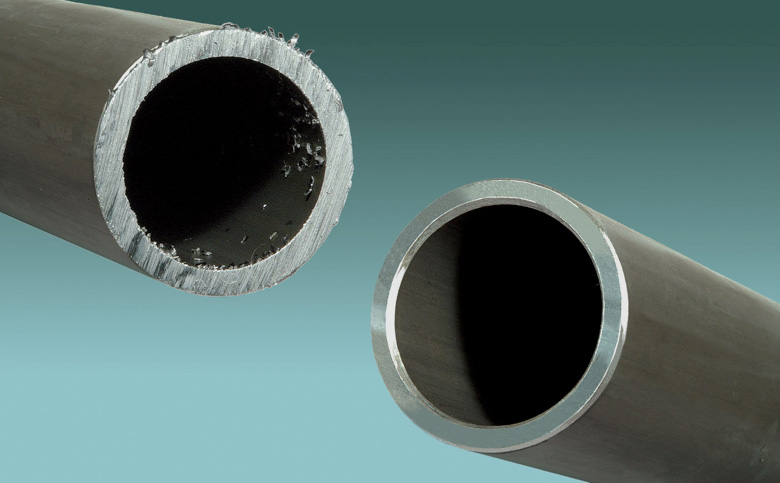

機械仕上げとして: 機械加工仕上げとは、加工から直接得られる表面状態を指します。 CNCマシン追加の後処理手順は必要ありません。 この仕上げでは、多くの場合、目に見える工具跡やざらざらした外観が見られます。 この仕上げの品質に影響を与える極めて重要な要素は表面粗さ (Ra) であり、理想的な状態からの機械加工された表面の平均偏差を定量化します。

業界標準は、機械加工仕上げの品質を評価するために特定の Ra 値を確立することがよくありますが、この値は用途の要件に応じて異なります。 Ra は重要なパラメータですが、表面の完全性、うねり、平坦度などの他の要素が全体の仕上げ品質に寄与することを認識することが重要です。 一般的に採用される Ra 値は次のとおりです。

機械仕上げの利点は寸法公差にあります。 表面粗さの減少は、より厳しい寸法公差に対応します。 さらに、この方法では追加コストが発生しないため、予算重視のプロジェクトに有利です。 それにもかかわらず、目に見えるツールマークの存在は、美観を優先するプロジェクト、特に高価値のアプリケーションには適していない可能性があります。

化学仕上げ: 化学仕上げには、化学薬品を使用して保護コーティングを作成し、表面の美的魅力を高めるさまざまなプロセスが含まれます。 これらのコーティングは、多くの場合、部品に色、輝き、その他の望ましい属性を追加します。 注目すべき化学ベースの CNC 表面仕上げには次のものがあります。

陽極酸化処理: 陽極酸化では、部品を電解質溶液に浸して表面に保護酸化物層を形成します。 アルマイト処理にはタイプ II とタイプ III の XNUMX 種類があります。 タイプ II は装飾目的に役立ちますが、タイプ III はより高い電圧とより低い温度条件によって達成され、要求の厳しい用途に適した堅牢な層を作成します。 XNUMX つの方法のどちらかを選択する場合は、厚いタイプ III 層によってもたらされる脆性を考慮することが不可欠です。 陽極酸化処理により耐食性、耐摩耗性が向上し、幅広い色のオプションが提供され、機能性と美観の両方が向上します。 ただし、高価な場合があり、高精度が要求される用途には適さない場合があります。

アロジンコーティング: アロジンコーティングはクロメート変換としても知られ、アルミニウムなどの非鉄金属に一般的に適用されます。 このプロセスにより、耐食性と密着性を高める薄いクロメート層が形成されます。 アロジンコーティングが施された部品は、耐久性を高めるために追加の塗装が施されることがよくあります。

各表面仕上げ方法は CNC 機械加工業界内で特定の目的を果たし、外観、機能、コストの考慮事項に関連する要件に対応します。

アロジンコーティング: アロジンコーティングはクロメート変換とも呼ばれ、アルミニウムやその他の非鉄金属に広く採用されているプロセスです。 この手順には、コンポーネントの表面に薄いクロム酸塩コーティングを適用することが含まれます。 このコーティングは耐食性と密着性を強化するのに役立ちます。 多くの場合、アロジンコーティングで処理された部品には、長期の耐久性を確保するためにその後追加のペイント層が施されます。

しかし、アロジンコーティングには顕著な懸念があります。 第一に、それは環境に危険をもたらし、その適用に従事する人に重大な安全上のリスクをもたらします。 さらに、プロセス自体が複雑で非常に高い精度が要求されるため、コストが上昇する可能性があります。

四三酸化鉄皮膜: 黒色酸化皮膜は、酸素と良好に反応する鋼、銅、その他の合金などの材料との適合性を見出します。 部品の表面全体に強固な酸化物層を形成し、汚染物質や物理的損傷から保護します。 耐食性と耐摩耗性を超えて、黒色酸化皮膜は高い潤滑性を示し、摩擦が懸念される用途に適しています。

それにもかかわらず、黒染め仕上げには欠点があります。 最も注目すべき点は、摩耗しやすいため、高い機械的ストレスがかかる用途には不向きであることです。 さらに、過酷な条件に長期間さらされると、その耐食性が十分ではない可能性があります。

電気めっき: 電気めっきは、その多用途性と利点により、CNC 部品で最も一般的に使用される表面仕上げ技術の XNUMX つです。 この方法では、ワークピース上に金属の薄い層を堆積させ、腐食や汚染物質から保護するとともに、全体の外観を向上させます。

その利点は機能を超えて広がります。 電気めっきは、表面の美的魅力を高める能力で高く評価されています。 装飾仕上げやサテン仕上げのオプションがある電気めっきは、業界で最も視覚的に魅力的な選択肢の XNUMX つとみなされています。 このため、美観が重要視される用途に最適です。 製品の視覚的な魅力を高めたい場合でも、コンポーネントの外観を向上させたい場合でも、電気めっきは優れた選択肢となります。

ただし、電気めっきは複雑で正確なプロセスであり、実装を成功させるにはかなりの技術的専門知識が必要です。 さらに、有害な化学物質の使用が含まれ、顕著なエネルギーを消費するため、環境への懸念が生じます。 さらに、その用途は導電性材料に限定されており、特定の産業での使用が制限されています。

パッシベーション: パッシベーションは、CNC 加工における一般的な後処理技術であり、表面品質と部品の性能を向上させます。 機械加工プロセスの後、微小な粗さまたは表面の不純物が存在する可能性があり、長期的な性能に影響を与える可能性があります。 パッシベーションにより、これらの問題が軽減されます。

通常、ステンレス鋼部品に使用される不動態化には、残留油、冷却剤、または金属の破片を除去するための徹底的な洗浄が含まれます。 次に部品は、硝酸、クエン酸、またはその組み合わせからなる不動態化溶液に浸漬されます。

パッシベーション中、溶液は表面と化学的に相互作用して不純物を除去し、均一な酸化物層を形成します。 この層は耐食性を強化し、環境要因から保護します。 プロセスにかかる時間は、パーツのサイズと複雑さによって異なります。

機械仕上げ: 別のクラスの表面仕上げには機械的プロセスが必要です。 このカテゴリでは、ワークピースは、目的の最終製品を得るためにさまざまな応力や摩耗にさらされます。 多くの機械仕上げは後処理を必要としませんが、塗装などの追加オプションを使用して寿命と耐久性を高めることができます。

CNC 部品の機械仕上げの一般的なタイプには次のようなものがあります。

ビード ブラスト: ビーズ ブラストでは、ガラスまたはセラミック ビーズを表面に投影して、質感のあるマット仕上げを作成します。 これにより、欠陥をマスクし、均一な外観を維持しながら、効果的に除去します。

汚染物質。 ただし、エラーは表面の損傷につながる可能性があり、プロセスは寸法精度や機能に影響を与える可能性があり、多くの場合、高級品や高価値品に適したより高いコストが必要になります。

パウダーコーティング: 金属部品に広く普及している粉体塗装は、その耐久性と多用途性で高く評価されています。 傷、欠け、色あせに強く、幅広い色のバリエーションで美観を高めます。 環境に優しいという点も人気に拍車をかけており、多用途な選択肢となっています。

ただし、設備や材料の初期コストが比較的高いため、少量生産や独自の部品の場合は実現可能性が低くなります。 硬化温度が高いと、材料と用途の選択肢が制限されます。

ブラッシング: ブラッシングは表面処理方法として機能し、次の仕上げのためにワークピースを洗浄します。 このプロセスでは、金属ワイヤー ブラシまたは研磨パッドを使用して、汚染物質を物理的に除去します。 ブラッシングは簡単なのが特徴で、特別なスキルや機械は必要ありません。

しかし、ブラッシングは不注意で表面を傷つける可能性があり、手作業に限られ、時間がかかります。

研磨: 研磨は、粗い研磨剤から細かい研磨剤へと進む研磨作用によって表面の平滑性を実現します。 ひび割れや欠けのリスクを軽減し、耐久性を高めます。 ただし、特に複雑な形状の場合、時間がかかることと潜在的な高コストが欠点となります。

ペインティング: 金属塗料は、包括的な表面被覆により保護を提供します。 ラッカーとポリウレタンは水や汚染物質から保護しますが、摩耗しやすく、剥離につながる化学物質への曝露を受けやすいという欠点があります。

塗装は多様な色と仕上げを提供し、多くの CNC 加工用途に使用できますが、場合によっては環境に悪影響を及ぼし、接着に長時間の乾燥が必要になる場合があります。

1. この部分の目的を特定します。 製品またはシステム全体の中でその部品が果たす役割を理解します。 それは構造的なものですか、装飾的なものですか、それとも機能的なものですか? これは、組み立てのために滑らかである必要があるか、耐腐食性が必要か、見た目が魅力的である必要があるかなど、必要な仕上げレベルを決定する際に役立ちます。

2. 材料の互換性を考慮する: 特定の素材には、さまざまな表面仕上げが適しています。 たとえば、アルミニウムには陽極酸化処理が一般的に使用されますが、電気メッキは導電性金属に適しています。 副作用や性能の低下を防ぐために、選択した仕上げが素材と互換性があることを確認してください。

3. 環境要因を評価する: 部品が動作する環境を考慮してください。 湿気、化学物質、研磨剤、または極端な温度にさらされることはありますか? 特定の仕上げは、腐食、摩耗、その他の環境ストレスに対する優れた保護を提供します。 予想される条件に耐えられる仕上げを選択してください。

4. 美的要件を評価する: 外観が重要な場合は、デザインの好みに合った仕上げを選択してください。 陽極酸化処理などの一部の仕上げではさまざまな色のオプションが提供されますが、パウダー コーティングなどの仕上げでは滑らかで一貫した外観が得られます。 製品の視覚的要件を補完する仕上げを選択してください。

5. 機能要件を決定します。 部品の機能上のニーズを検討します。 一定レベルの摩擦、潤滑性、導電性、または特定の物質に対する耐性が必要ですか? 仕上げが異なると、これらの領域でさまざまなレベルのパフォーマンスが得られます。 たとえば、黒色酸化皮膜は高い潤滑性を提供し、電気メッキは導電性を高めます。

6. 予算の制約を考慮する: 表面仕上げが異なるとコストも異なります。 陽極酸化処理や電気めっきなどの一部の仕上げは、関与するプロセスや材料が複雑なため、より高価になる場合があります。 仕上げを選択するときは予算を考慮しますが、仕上げがもたらす長期的な価値も考慮してください。

7. 後処理について考える: 部品が完成した後に後続のプロセスを受けるかどうかを検討します。 たとえば、アロジンコーティングが施された部品には、追加の塗装が施されることがよくあります。 選択した仕上げが品質を損なうことなく後処理ステップに対応できることを確認してください。

8. リードタイムを理解する: 特定の表面仕上げでは、プロセスの複雑さにより納期が長くなる場合があります。 プロジェクトのタイムラインを考慮し、選択した仕上げが必要な期間内に完了できるようにします。

9. 専門家のアドバイスを求める: CNC 機械加工部品に最適な表面仕上げがわからない場合は、その分野の専門家に相談してください。 材料エンジニア、仕上げ専門家、CNC 加工サービスプロバイダーは、お客様の特定の要件に基づいて貴重な洞察と推奨事項を提供できます。

10. テストとプロトタイプ: 可能であれば、異なる表面仕上げのプロトタイプまたは少量のバッチを作成します。 これにより、各仕上げが実際の条件でどのように機能するかを評価できるようになり、実際の経験に基づいて情報に基づいた決定を下すのに役立ちます。

結論として、CNC 機械加工部品に適切な表面仕上げを選択するには、目的、材料、環境、美観、予算、機能などの要素を総合的に評価する必要があります。 これらの側面を慎重に検討し、必要に応じて専門家のアドバイスを求めることで、プロジェクトの要件を最適に満たす表面仕上げを選択できます。

Ningbo Fuerd は 1987 年に設立された大手フルサービス企業です。 ダイカストツーリング, アルミダイカスト, 亜鉛ダイカスト, および重力キャスティング メーカー。 私たちは、エンジニアリングサポートを含む幅広い機能とサービスを提供するソリューションプロバイダーです。 設計, カビ、 繁雑 CNC加工、含浸、タンブリング、クロム、粉体塗装、研磨、組み立て、およびその他の仕上げサービス。 サプライヤーとしてだけでなく、パートナーとしてあなたと協力します。

NINGBO FUERD MECHANICAL CO。、LTD。

ウェブサイト: https://www.fuerd.com