CNC加工とは何ですか?

コンピューター数値制御 (CNC) 加工は、自動ツールを使用して必要な形状や部品を生成する最も一般的な製造技術の XNUMX つです。 CNC 加工とは何か、またはその仕組みは、業界に関係する人なら誰でも知っておくべき一般的な質問です。

次のテキストでは、CNC 加工の基本を検討し、さまざまな業界にわたるその主な用途について簡単に説明します。

CNC加工コンピュータで制御され、高精度の部品やコンポーネントを生産します。 このプロセスでは、コンピューター プログラムが切削工具の動きを制御し、工作物から材料を除去して完成部品を作成します。

CNC 機械加工では、金属、プラスチック、その他の材料で作られたものを含む、さまざまな部品やコンポーネントが製造されます。 このプロセスは、複雑な形状と高レベルの精度を備えた部品を製造することもできるため、航空宇宙、自動車、医療機器、消費者向け製品など、多くの業界のアプリケーションで一般的な選択肢となっています。

CNC 加工には、精度、一貫性、速度の向上、複雑な形状や複雑な詳細を作成できる機能など、従来の加工方法に比べていくつかの利点があります。 また、多軸加工や高速加工などの高度な切削工具や技術の使用も可能になり、プロセスの効率と品質をさらに向上させることができます。

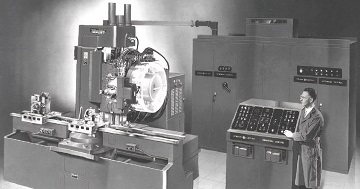

初期の数値制御: CNC 加工の基礎は、1940 年代後半から 1950 年代初頭の初期の数値制御 (NC) システムの開発に遡ります。 これらのシステムは、工作機械を制御するためのコード化された命令を備えたパンチ紙テープを利用していました。

コンピュータ制御の導入: 1960 年代、制御システムへのコンピュータの統合により、CNC 加工は大幅に進歩しました。 コンピューター制御により、プログラミングの柔軟性が向上し、自動化が強化されました。

MIT のサーボ機構研究所: 1950 年代と 1960 年代、MIT のサーボ機構研究所は CNC 技術の開発において中心的な役割を果たしました。 彼らはコンピューターを使用して工作機械を制御するという概念を導入し、現代の CNC 加工の基礎を築きました。

APT プログラミング言語: 1960 年代、Automatically Programmed Tooling (APT) 言語の開発により、CNC 加工プログラミングに革命が起こりました。 APT は、工作機械用の命令を作成するための、標準化されたマシンに依存しない言語を提供しました。

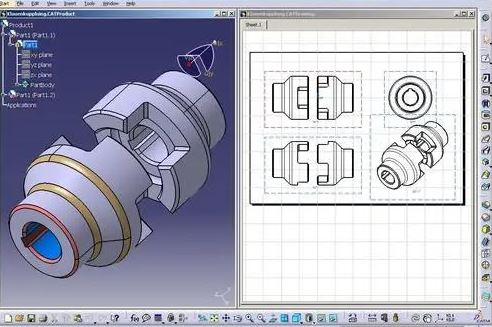

CAD/CAM の統合: 1970 年代、コンピュータ支援設計 (CAD) およびコンピュータ支援製造 (CAM) システムと CNC 機械の統合により、CNC 加工の機能がさらに強化されました。 CAD/CAM システムにより、機械命令に直接変換できるデジタル設計の作成が可能になりました。

CNC 工作機械の進歩: 1970 年代から 1980 年代にかけて、CNC 工作機械テクノロジーの進歩により、精度、速度、多用途性が向上しました。 多軸マシニング センターの開発により、複雑な操作が可能になり、手作業の必要性が減りました。

小型化と微細加工: 1980 年代と 1990 年代に、CNC 加工は小型化と微細加工の用途に拡大しました。 極めて小さく複雑な部品を作成できる能力により、エレクトロニクスや医療機器などの業界に新たな可能性が開かれました。

ソフトウェアと制御システムの進歩: 1990 年代後半から 2000 年代初頭にかけて、CNC 加工ソフトウェアと制御システムが大幅に進歩しました。 これらの進歩には、ユーザー インターフェイスの改善、シミュレーション機能、加工プロセスのリアルタイム監視が含まれます。

オートメーションとロボット工学: 近年、CNC 加工における自動化とロボット工学の統合への傾向が高まっています。 ロボット システムは、部品の積み降ろし、工具の交換、反復的なタスクの処理に使用されており、効率と生産性が向上しています。

現在、CNC 加工は、航空宇宙、自動車、エレクトロニクス、医療製造など、さまざまな業界の基礎技術となっています。 工作機械テクノロジー、ソフトウェア機能、オートメーションの進歩とともに進化し続け、製造プロセスの革新と精度を推進します。

設計: このプロセスは、コンピューター支援設計 (CAD) ソフトウェアを使用してデジタル設計を作成することから始まります。 設計では、機械加工する部品の寸法、形状、機能を指定します。

CAMプログラミング: 設計が完了すると、CAD ファイルがコンピューター支援製造 (CAM) ソフトウェアにインポートされます。 CAM ソフトウェアは、加工プロセス中に CNC マシンをガイドするツールパスと命令を生成します。

機械のセットアップ: CNC 機械は、特定の作業に必要な適切な切削工具とワーク保持装置を備えてセットアップされます。 これには、加工する材料を所定の位置にしっかりと取り付けることが含まれます。

ツールパスの生成: CAM ソフトウェアは、設計仕様に基づいてツールパスを生成します。 ツールパスは、部品を正確に成形するために必要な切削操作、工具の動き、送り速度を定義します。

機械の操作: CNC 機械とツールパスの準備ができたら、オペレーターは機械加工プロセスを開始します。 CNC 機械は、ツールパスの命令を解釈し、機械のモーターとアクチュエーターに信号を送信するコンピューター プログラムによって制御されます。

材料の除去: ドリル、エンドミル、旋盤などの切削工具は高速で回転し、プログラムされたツールパスに基づいてワークピースから材料を除去します。 切削工具は複数の軸 (X、Y、Z) に沿って同時に移動できるため、複雑な加工操作が可能になります。

送り速度と速度制御: CNC 機械は、プログラムされた指示に従って送り速度 (切削工具が材料内を移動する速度) とスピンドル速度 (切削工具の回転速度) を調整します。 これらのパラメータは、効率的な材料除去と望ましい表面仕上げを確保するために最適化されています。

精度と精度: CNC マシンは、高レベルの精度と精度を達成できます。 一貫した結果が得られる操作を繰り返すことができ、厳しい公差内で同一の部品を確実に生産できます。

プロセス監視: 高度な CNC マシンには、加工プロセス中にさまざまなパラメータを測定するセンサーと監視システムが組み込まれています。 これにより、工具の磨耗、温度、その他の要因をリアルタイムで監視できるため、品質管理が保証され、エラーや工具の故障が防止されます。

仕上げ作業: 一次加工が完了した後、部品の望ましい最終外観と機能を達成するために、バリ取り、研磨、表面処理などの二次作業を実行できます。

CNC 加工には、高精度、再現性、複雑な形状を作成できるなど、多くの利点があります。 自動車や航空宇宙からエレクトロニクスや医療製造に至るまで、さまざまな業界で広く使用されています。

CNC 加工プロセスは、要件に応じてさまざまな操作が行われるため、単調ではありません。 場合によっては、フライス加工などの XNUMX 回の操作で必要な形状を得ることができます。 ただし、これは非常に単純なデザインでのみ可能です。 一般に、設計が複雑になればなるほど、より多様な操作が必要になります。

ここでは、業界全体で一般的な主な CNC 加工操作をいくつか紹介します。

CNC フライス盤は垂直軸で動作し、回転切削工具を使用してさまざまな形状や製品を作成します。 このプロセスは、自動車、航空宇宙、医療機器、その他の消費者製品に至るまで、複数の業界で非常に一般的です。

CNC フライス加工プロセスが異なる点の XNUMX つは、ワークピースの配置です。 通常、ワークピースは静止したままで、切削工具はさまざまな方向に動きます。 切削工具はコンピュータプログラムに従って動き、それに応じて材料を除去します。

切削工具は高速で回転して正確な切削や形状を作成でき、機械は目的の最終製品を達成するために複数のパスを実行するようにプログラムできます。

CNC 旋削は、高レベルの精度と精度で円筒部品を作成するもう XNUMX つの不可欠な作業です。 チューリングのプロセス自体は非常に簡単です。 円筒部品を機械に取り付けると、機械が回転し、切削工具は垂直軸と回転軸に沿って動きます。

CNC 旋削は、エンジン部品、シャフト、ブッシュ、ギアなどのさまざまなコンポーネントの製造において一般的なプロセスです。 このプロセスには、一貫性、再現性、効率の向上など、従来の手動旋盤に比べていくつかの利点があります。

CNC 旋盤には、旋盤、ターニング センター、スイス式旋盤など、いくつかの種類があります。 機械と切削工具の選択は、ワークピースの特定の要件と目的の最終製品によって異なります。

穴あけは、ワークピースにさまざまなサイズの穴を作成する重要な製造プロセスです。 ドリルビットの動きと速度を正確に制御するコンピューターが関与しているため、このプロセスは完全に自動化されています。

CNC 穴あけは、プリント基板、金属部品、プラスチックなどの多くの業界で非常に一般的です。 このプロセスには、精度、再現性、効率の向上など、従来の手動穴あけに比べていくつかの利点があります。

CNCルーターの大まかな操作はフライス盤と同じです。 ルーターは通常、木材などの柔らかい素材を扱いますが、フライス加工は硬い金属の場合に一般的です。 他の CNC 操作と同様に、ルーターも優れた一貫性、効率、精度を実現します。

ルーティングプロセスでは、スピンドルがさまざまな方向に移動する間、ワークピースは完全に静止したままになります。 ルーティングプロセスは柔らかい材料を対象とするため、スピンドルの全体的な回転速度は非常に遅くなる可能性があります。 CNC ルーティング マシンの種類は数多くあり、ベンチトップ ルーター、ガントリー ルーター、可動ガントリー ルーターなどがあります。 機械と切削工具の選択は、ワークピースの特定の要件と目的の最終製品によって異なります。

放電加工機 (EDM) は、電気スパーク放電を利用して材料を侵食し、複雑な形状や幾何学形状を作り出す製造プロセスです。

このプロセスは、電極とワークピースの間に火花を生成することによって機能します。 機械工は、ワークピースを誘電性の流体に浸します。これにより、電気エネルギーが隔離され、火花の正確な制御が可能になります。 スパーク放電によりワークピースが蒸発し、アクセス材料が除去されて、必要な形状が得られます。

EDM には主に XNUMX つのタイプがあります: シンカー EDM とワイヤ EDM。 彫り込み放電加工は、消耗電極を使用して火花を生成します。 反対に、ワイヤ EDM では細いワイヤを使用し、前後に移動して火花を生成します。

プラズマ切断は、高速のイオン化ガス流 (プラズマ) を使用して金属などの導電性材料を切断する製造プロセスです。 プラズマ切断では、プラズマ トーチが電極とワークピースの間にプラズマ アークを生成します。プラズマ アークは、材料を切断するのに十分なエネルギーを持っています。

次のステップでは、プラズマ アークによって材料が溶けて蒸発します。 このプロセスでは、溶融した材料を切断端から吹き飛ばすために、高圧のガス流 (空気や窒素など) も必要です。 これにより、変形や変色が最小限に抑えられた、きれいで正確なカットが得られます。 これにより、後処理の必要性が最小限に抑えられます。

これは、最短時間で正確かつ正確な結果を提供できるため、人気のあるもう XNUMX つの一般的なプロセスです。 このプロセスのレーザーは、業界のほとんどの材料を切断することができ、これがほとんどの業界でこのレーザーが一般的である理由の XNUMX つです。

CNC レーザー切断が非常に人気があるもう XNUMX つの理由は、その再現性です。 このプロセスは大量の材料に対して完璧に機能し、最も正確な結果を繰り返し提供します。

さらに、レーザー切断は非常に精密なプロセスであるため、無駄が最小限に抑えられます。 そのため、航空宇宙産業や自動車産業で一般的な高価値材料に最適です。

CNC 加工とは何かという次の質問は、機械の種類に関するものです。 マシン全体の複雑さとコストに応じて、XNUMX 台のマシンでさまざまな操作を実行したり、特定の機能のみを提供したりできます。

業界で一般的な CNC マシンの最も一般的なタイプを次に示します。

CNC 加工は多用途なプロセスですが、限界もあります。 一般に、ほとんどの CNC マシンは多くの材料を処理できますが、その精度や精度はさまざまです。

よりよく理解するために、チタンとアルミニウムの例を考えてみましょう。 チタンを機械加工するのは非常に難しく、同じ機械や設定でアルミニウムを加工する場合ほど正確な結果は得られません。

CNC マシンが一般的に使用する一般的な材料の簡単なリストを次に示します。

さまざまな材料と同様に、一般的な CNC マシンでもこれらの表面仕上げがいくつか提供されています。 業界で最も人気のあるのは次の 4 つです。

CNC 加工は、特定の業界や用途に束縛されない製造プロセスの XNUMX つです。 今日、これらのマシンはほぼあらゆる場所で何らかの形で使用されています。 ただし、次の業界では CNC 加工が提供するものを最大限に活用できます。

CNC 加工プロセスには長所と短所があります。 一般に、利点と欠点のほとんどは業界固有のものではありません。 ただし、コスト、品質、時間の全体的な要件により、一部の品質は特定のアプリケーションに大きな影響を与える場合があります。

CNC 加工がもたらす主な利点は次のとおりです。

|

Advantages |

デメリット |

|

正確かつ高精度: CNC 加工により切削工具を正確に制御できるため、公差が厳しく、再現性が優れた部品が得られます。 |

高い初期コスト: CNC マシンは非常に高価です。 さらに、それらには多くの種類があり、それらの操作のほとんどは互換性がありません。 そのため、中小企業にとって資本要件が重要になります。 |

|

迅速な生産: CNC マシンは高速で動作できるため、部品のより迅速な生産が可能になります。 |

訓練を受けたオペレーターが必要: 従来の機械とは異なり、CNC オペレーターは作業を開始する前に十分な訓練が必要です。 つまり、彼らはより需要があり、より高い賃金要件が課されます。 |

|

強化された機能: CNC 加工により安定した品質が確保され、消費者向け製品や大量生産に最適です。 |

場合によっては材料の無駄が増加する: 一部の CNC 操作は効率的ではありますが、手動プロセスと比較してより多くの材料を無駄にする可能性があります。 ただし、それらが提供する精度、再現性、効率により、多くの場合、この欠点は相殺される可能性があります。 |

|

複雑な設計: CNC マシンをプログラムして、さまざまな部品を製造できます。 単純な形状から複雑な形状まで、適切な設計上の考慮事項と加工アプローチにより、あらゆることが可能になります。 |

|

|

一貫性と人為的エラーの少なさ: CNC 加工により一貫した品質が確保され、消費者向け製品や大量生産に最適です。 |

|

|

費用対効果: CNC 加工は、大規模な生産において費用対効果が高くなります。 大規模な生産ではスケールメリットを利用して XNUMX 個あたりの総コストを削減します。これはまさに業界の要求です。 |

|

|

安全性の向上: CNC マシンは手動のものよりも大幅に安全です。 通常、オペレーターは別の部屋から機械を制御するため、破片、熱、その他の脅威から安全に保たれます。 |

|

|

メンテナンス要件の軽減: ほとんどのプロセスは自動であるため、介入なしで一貫して実行されるように最適化されています。 これにより、全体的なメンテナンス要件が軽減されます。 |

|

NINGBO FUERD MECHANICAL CO。、LTD。

ウェブサイト: https://www.fuerd.com